Пластик давно перестал быть просто материалом для упаковки или одноразовых предметов. Сегодня он является основой для производства сложных промышленных деталей, элементов интерьера, рекламных конструкций и даже медицинских изделий. Одним из наиболее эффективных и востребованных методов работы с этим материалом считается вакуумное формование. Эта технология позволяет создавать изделия с высокой точностью, минимальными отходами и оптимальной себестоимостью, что делает её особенно привлекательной для бизнеса, ориентированного на серийное и индивидуальное производство.

Содержание

- Преимущества вакуумного формования

- Этапы технологического процесса

- Области применения изделий

- Материалы и особенности выбора

- Перспективы и развитие технологии

Преимущества вакуумного формования

Вакуумное формование — это способ обработки пластика, при котором нагретый листовой материал под воздействием вакуума плотно обжимает форму, повторяя её рельеф. Среди ключевых преимуществ этого метода — высокая точность, экономичность и универсальность. Он позволяет быстро и эффективно производить изделия даже сложной геометрии, при этом уменьшая количество отходов. Для многих заказчиков важна возможность изготовления как больших партий, так и единичных образцов, что особенно ценно в условиях быстро меняющихся потребностей рынка.

К преимуществам можно отнести и гибкость процесса. Производитель может использовать широкий спектр пластиков, включая АБС, ПВХ, поликарбонат и акрил, подбирая их характеристики в зависимости от будущей эксплуатации изделия. При этом форма, однажды изготовленная, может использоваться многократно, что существенно снижает стоимость серийного производства. Вакуумное формование также часто предпочтительнее литья под давлением, когда речь идет о средних и малых партиях.

Этапы технологического процесса

Технология вакуумного формования включает несколько последовательных этапов, каждый из которых требует строгого соблюдения температурных режимов и временных параметров. Процесс начинается с подготовки листового пластика, который нагревается до температуры размягчения. Затем материал подается на форму, и с помощью вакуумного насоса между пластиком и формой создается разреженное пространство. В результате нагретый материал плотно прилегает к поверхности формы, копируя её контуры с высокой точностью.

- Подготовка формы и материала

- Нагрев пластика до рабочей температуры

- Создание вакуума и формование изделия

- Охлаждение и снятие изделия с формы

- Финишная обработка и обрезка лишнего материала

Ключевым моментом является контроль температуры и времени нагрева: слишком короткий нагрев приведет к неполному прилеганию материала, а слишком долгий — к его деформации. Современные линии вакуумного формования оснащаются автоматическими системами управления, что минимизирует человеческий фактор и повышает стабильность качества.

Области применения изделий

Изделия, изготовленные методом вакуумного формования, находят применение в самых разных отраслях. В автомобильной промышленности таким способом производят облицовочные панели, кожухи и декоративные элементы. В сфере рекламы — объемные буквы, вывески и стенды. Медицинская индустрия использует эту технологию для создания корпусов приборов, поддонов и контейнеров. В быту — это корпуса бытовой техники, органайзеры, поддоны для рассады и множество других полезных предметов.

Изделия из пластика, изготовленные методом вакуумного формования, отличаются прочностью и долговечностью

Материалы и особенности выбора

Выбор материала для вакуумного формования зависит от условий эксплуатации будущего изделия. Для деталей, требующих высокой прочности и удароустойчивости, часто выбирают АБС-пластик. Если необходима прозрачность — применяют акрил или поликарбонат. ПВХ хорошо подходит для изделий, которые будут контактировать с влагой или химическими веществами. Толщина листа также имеет значение: тонкий пластик легче формуется, но может уступать в жесткости, в то время как толстые листы обеспечивают более высокую прочность.

- АБС — прочный, устойчивый к ударам, хорошо окрашивается

- ПВХ — влагостойкий, химически устойчивый

- Акрил — прозрачный, стойкий к ультрафиолету

- Поликарбонат — сочетает прозрачность с высокой ударопрочностью

Важно учитывать не только характеристики материала, но и его поведение при нагреве и охлаждении. Неправильный выбор может привести к деформациям или снижению эксплуатационных свойств изделия. Поэтому профессиональное производство всегда начинается с тестирования образцов и подбора оптимальных параметров.

Перспективы и развитие технологии

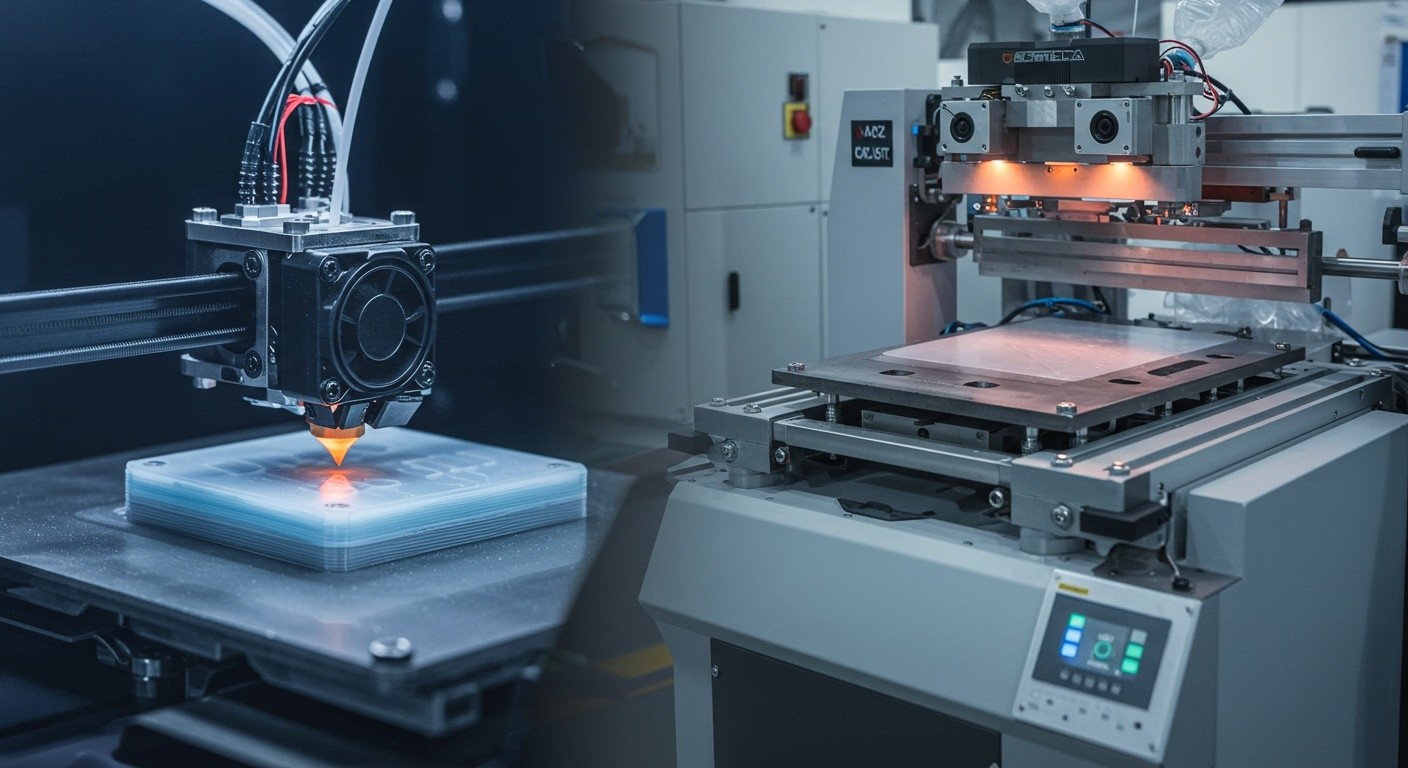

С развитием промышленной автоматизации вакуумное формование выходит на новый уровень. Использование 3D-моделирования и печати позволяет создавать формы сложнейшей геометрии, а современные системы управления процессом повышают точность и повторяемость. Всё это открывает новые возможности для дизайна и функциональности изделий, снижает себестоимость и ускоряет производство.

Кроме того, растет интерес к экологичности технологий. Производители всё чаще применяют переработанные пластики, оптимизируют процесс, чтобы уменьшить отходы и энергозатраты. Вакуумное формование в этом контексте становится не только эффективным, но и более устойчивым методом, соответствующим современным требованиям рынка.