Почему именно резина и силикон стали одними из самых популярных материалов для создания фигурок? Ответ кроется в их уникальных свойствах — эластичности, устойчивости к износу и высокой детализации, которую можно получить благодаря современным технологиям производства. Фигурки из этих материалов востребованы в самых разных сферах — от сувениров и игрушек до технических компонентов и медицинских моделей. В данной статье мы подробно разберём, как создаются изделия из резины и силикона, особенности технологического процесса, а также какие преимущества и сложности связаны с их производством.

Содержание

- Материалы и их свойства

- Технология создания фигурок из резины и силикона

- Виды форм и оборудование для производства

- Преимущества и особенности изделий

- Контроль качества и дополнительная обработка

Материалы и их свойства

Резина и силикон — это полимерные материалы, обладающие высокой эластичностью и стойкостью к механическим повреждениям. Резина бывает натуральной и синтетической, каждая из которых обладает своими особенностями: натуральная более мягкая и гибкая, а синтетическая – устойчива к агрессивным средам и температурным перепадам. Силикон же отличается гипоаллергенностью, устойчивостью к ультрафиолету и химическим воздействиям, что делает его идеальным для изделий, требующих долговечности и безопасности.

Кроме того, эти материалы способны принимать любые формы с точностью до мельчайших деталей, что особенно важно для фигурок, где требуется передача мелких элементов дизайна. Они также обладают хорошей адгезией к различным красителям, позволяя создавать изделия ярких и насыщенных оттенков без потери прочности.

Технология создания фигурок из резины и силикона

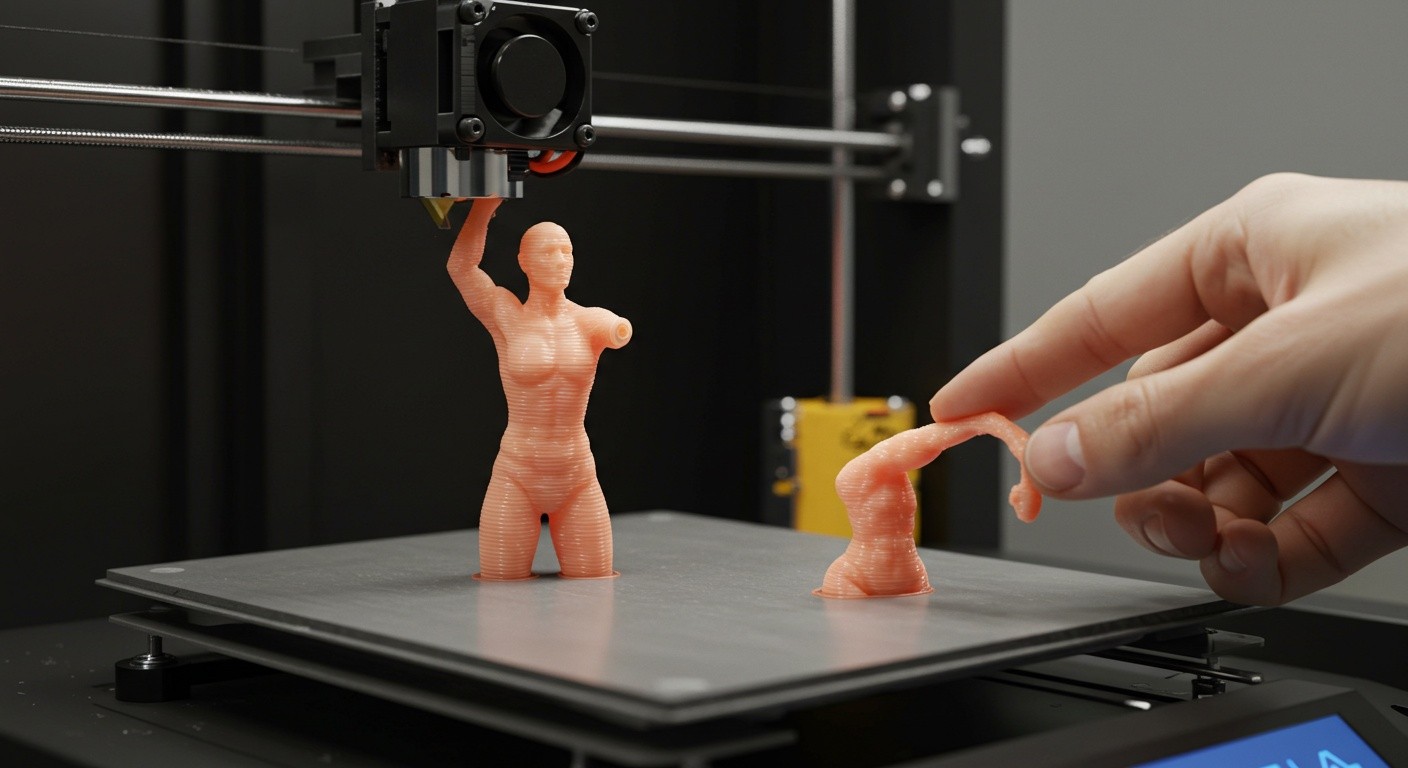

Основой производства фигурок из резины и силикона является процесс литья под давлением или заливка в формы. Сначала создаётся точная пресс-форма, учитывающая все элементы будущего изделия. Материал подготавливается к литью, проходя этапы смешивания с необходимыми компонентами и отвердителями, если требуется.

Далее происходит заливка материала в форму, после чего изделие подвергается термообработке или полимеризации при комнатной температуре в зависимости от типа резины или силикона. Важным этапом является контроль параметров времени и температуры, так как от этого зависит качество и прочность конечного продукта. Современное оборудование позволяет автоматизировать эти процессы, что снижает вероятность ошибок и увеличивает производительность.

После формовки изделия проходят этап извлечения из формы, удаления литников и возможной дополнительной обработки поверхности — шлифовки, покраски или нанесения защитных покрытий.

Виды форм и оборудование для производства

- Двухкомпонентные металлические формы — обеспечивают высокую точность и долговечность при массовом производстве.

- Силиконовые формы — используются для небольших серий и прототипов, позволяют легко извлекать изделия сложной геометрии.

- Автоматизированные литьевые машины — контролируют процесс подачи материала, обеспечивая равномерность и минимальные потери.

- Термообрабатывающие камеры и установки — обеспечивают оптимальные условия для полимеризации и повышения прочности изделий.

Преимущества и особенности изделий

Фигурки из резины и силикона обладают множеством преимуществ. Во-первых, их эластичность обеспечивает устойчивость к деформациям и ударам, что продлевает срок службы изделий. Во-вторых, благодаря высокой точности литья достигается великолепное качество поверхности и детализация даже самых мелких элементов. Это позволяет создавать не только декоративные изделия, но и функциональные компоненты, используемые в различных отраслях.

К тому же, силикон и резина хорошо переносят экстремальные температуры, что расширяет диапазон их применения — от сувениров до медицинских протезов и уплотнительных элементов. Их экологичность и безопасность делают их привлекательными для потребителей, а разнообразие цветовых решений позволяет воплощать любые дизайнерские идеи.

Контроль качества и дополнительная обработка

Контроль качества — неотъемлемая часть производства фигурок из резины и силикона. Используются методы визуального осмотра, измерения параметров изделий и тестирования на прочность и эластичность. Только прошедшие все проверки изделия поступают на дальнейшую обработку и упаковку.

Дополнительные этапы включают покраску, нанесение декоративных элементов, обработку поверхности для создания матового или глянцевого эффекта, а также сборку комплектующих частей, если это требуется. Всё это обеспечивает не только высокое качество, но и привлекательный внешний вид продукции.

Современные технологии позволяют создавать точные и долговечные фигурки из эластичных материалов