Литье под давлением — одна из самых распространённых и эффективных технологий производства изделий из пластика. Почему именно этот метод завоевал такое признание в промышленности? Ответ прост: высокая производительность, точность и возможность создавать сложные формы с минимальными затратами. Сегодня пластмассовые изделия окружают нас повсюду — от мелких деталей бытовой техники до элементов автомобилей и медицинского оборудования. Производство изделий из пластика методом литья под давлением позволяет добиться высокого качества и стабильности продукции, что особенно важно для современных промышленных стандартов и потребительских требований.

Содержание

- Основы технологии литья под давлением

- Процесс подготовки и этапы производства

- Виды пластиков и используемых материалов

- Преимущества и сферы применения

- Современные тренды и инновации в отрасли

Основы технологии литья под давлением

Литье под давлением представляет собой процесс впрыска расплавленного пластика в форму под высоким давлением. Основной принцип заключается в использовании специализированного оборудования — литьевой машины с пресс-формой, состоящей из двух половин. После заполнения формы материал остывает и затвердевает, приобретая заданную форму. Этот способ отличается высокой точностью и повторяемостью, что позволяет изготавливать детали с минимальными допусками и отличным качеством поверхности.

Ключевыми факторами успеха в литье под давлением являются правильный подбор пластика, проектирование формы и настройка параметров оборудования. Формы изготавливаются из прочных материалов, способных выдерживать многократные циклы литья, а также обеспечивать качественную отделку и легкое извлечение готового изделия.

Процесс подготовки и этапы производства

Производство изделий методом литья под давлением начинается с подготовки пластикового сырья — гранул или порошка, который подается в шнек экструдера машины. Здесь пластик нагревается до нужной температуры и плавится, после чего с помощью высокого давления впрыскивается в пресс-форму. Время цикла зависит от размеров изделия, толщины стенок и материала, но обычно составляет от нескольких секунд до нескольких минут.

Основные этапы включают:

- Подготовку и сушку сырья для предотвращения дефектов;

- Нагрев и плавление пластика в экструдере;

- Впрыск расплава в пресс-форму под высоким давлением;

- Остывание и затвердевание изделия внутри формы;

- Извлечение готовой детали и её последующую обработку.

Виды пластиков и используемых материалов

В производстве изделий методом литья под давлением используются самые разнообразные виды пластиков, каждый из которых обладает уникальными свойствами. Среди самых популярных — полиэтилен (PE), полипропилен (PP), полистирол (PS), поливинилхлорид (PVC), а также инженерные пластики, такие как ABS, полиамиды и поликарбонаты. Выбор материала зависит от требований к прочности, термостойкости, химической стойкости и эстетике изделия.

Пластики могут быть дополнительно модифицированы наполнителями и красителями, что расширяет возможности производства и позволяет создавать изделия с уникальными характеристиками и дизайном.

Преимущества и сферы применения

Технология литья под давлением обладает множеством преимуществ, которые делают её предпочтительной для массового производства пластиковых изделий. Среди основных достоинств:

- Высокая скорость производства и возможность серийного выпуска;

- Точность и повторяемость деталей с минимальными отклонениями;

- Возможность создания сложных и тонкостенных изделий;

- Экономия материала и снижение отходов;

- Возможность сочетания с различными декоративными и функциональными элементами.

Благодаря этим качествам, литье под давлением широко применяется в автомобильной, электронной, медицинской, упаковочной и бытовой промышленности. Изделия из пластика, произведённые таким способом, можно встретить везде — от корпусов гаджетов до деталей бытовой техники и упаковочных контейнеров.

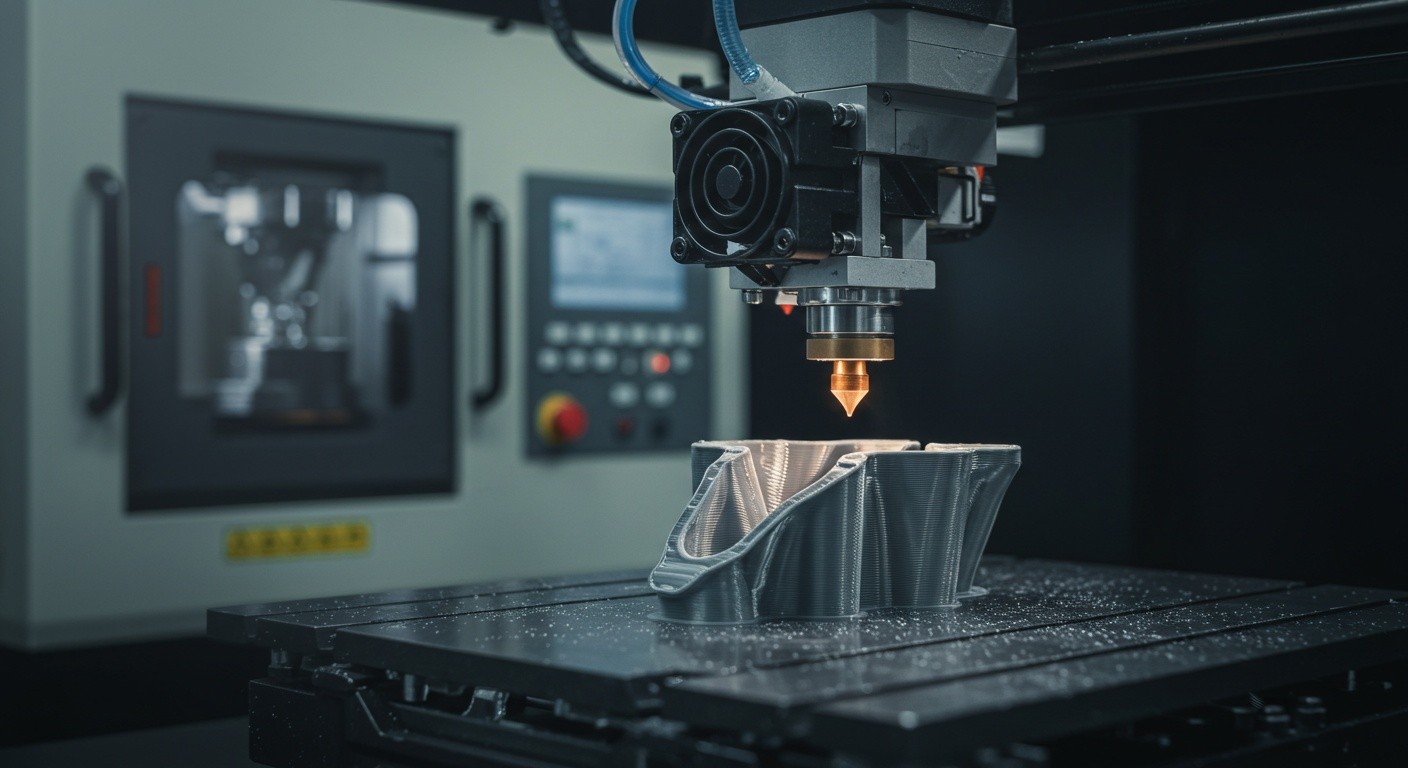

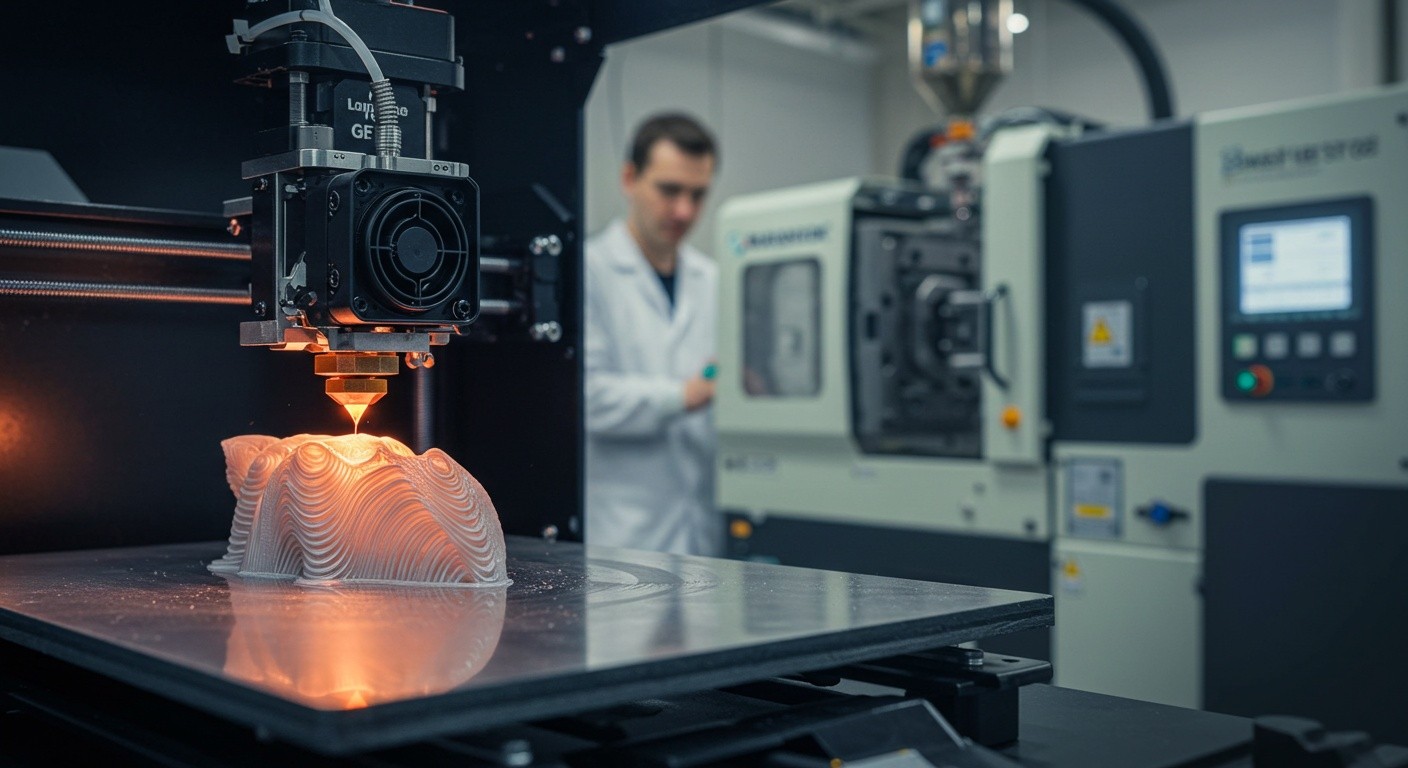

Современные тренды и инновации в отрасли

Современное производство пластиковых изделий методом литья под давлением постоянно развивается и внедряет инновации. Одним из ключевых трендов является использование экологичных биоразлагаемых пластиков и переработанных материалов, что снижает нагрузку на окружающую среду. Также активно применяются технологии интеллектуального контроля и автоматизации процессов, что повышает качество и снижает себестоимость продукции.

Новые разработки в области 3D-моделирования и быстрого прототипирования позволяют создавать более сложные и функциональные пресс-формы, ускоряя время выхода продукции на рынок. Интеграция с цифровыми системами контроля качества помогает своевременно выявлять и устранять дефекты, обеспечивая высокий уровень стандартизации.

Современное оборудование для литья пластика обеспечивает высокое качество изделий