В 3D-печати каждый слой — это не просто фрагмент будущего изделия, а важный элемент, влияющий на точность и прочность всей конструкции. Даже минимальное отклонение в геометрии одного слоя способно привести к деформациям, несовпадению размеров и снижению эксплуатационных свойств готового объекта. Поэтому контроль геометрии в процессе послойной печати становится неотъемлемой частью технологического цикла. Этот контроль позволяет вовремя выявлять дефекты, корректировать параметры печати и обеспечивать высокое качество изделий — от прототипов до серийных деталей. Понимание принципов послойного формирования и контроля геометрии помогает избежать брака, минимизировать отходы и повысить эффективность производства.

Содержание

- Принципы послойного формирования модели

- Методы контроля геометрии в процессе печати

- Причины искажений формы и их устранение

- Автоматизация контроля на производстве

- Оптимизация параметров для идеальной геометрии

Принципы послойного формирования модели

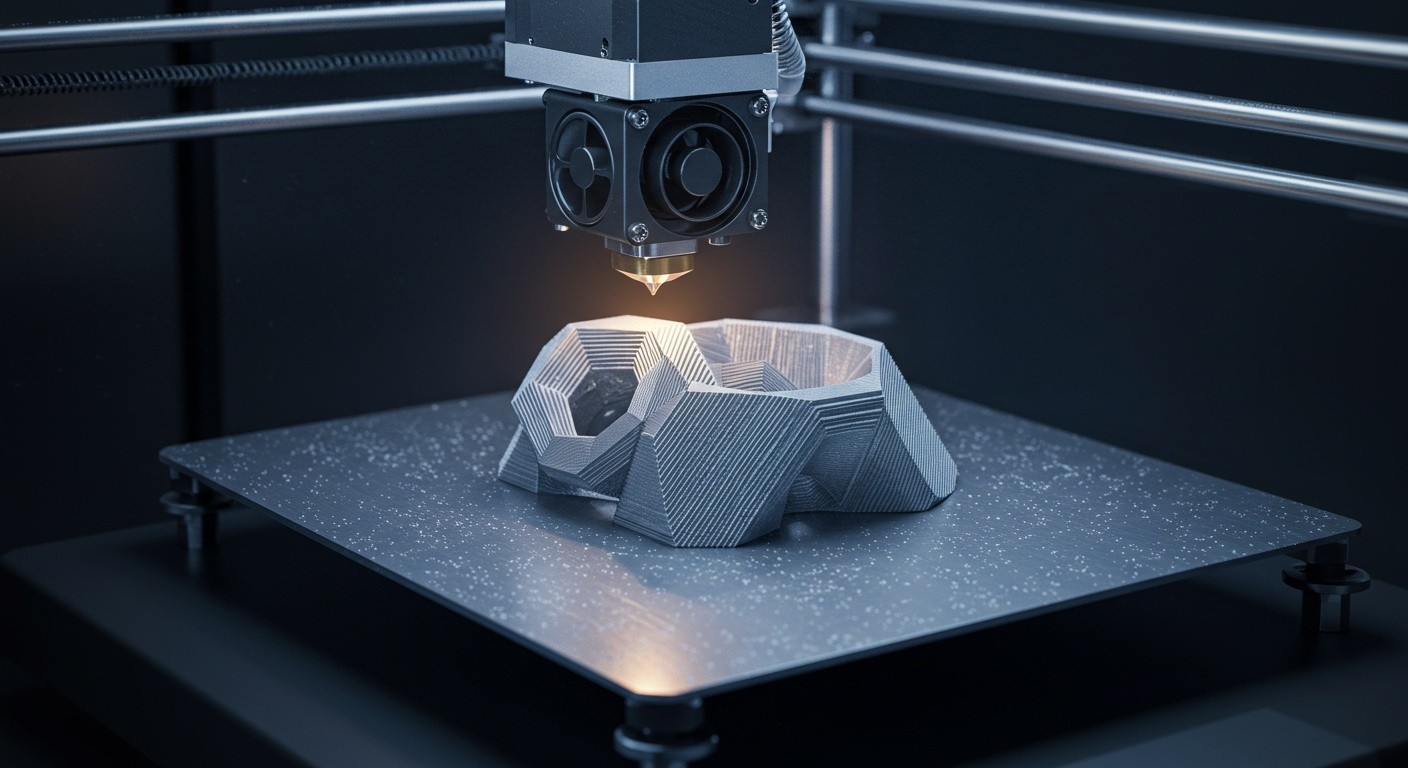

Послойная печать — это процесс, при котором модель создается поочередным нанесением тонких слоев материала, будь то пластик, фотополимерная смола или порошковый состав. Каждый слой формируется в точном соответствии с цифровой моделью, а после затвердевания или спекания он служит основой для следующего слоя. Качество итогового изделия напрямую зависит от точности позиционирования и стабильности размеров каждого слоя. Даже если погрешность составляет доли миллиметра, она может накопиться и привести к заметным деформациям. Именно поэтому для сложных технических деталей и высокоточных прототипов так важно обеспечивать строгий контроль геометрии на всех этапах. В этом процессе играют роль не только калибровка оборудования, но и условия печати: температура, влажность, качество материала, параметры охлаждения и прочие факторы, которые могут незаметно изменить размеры слоев.

Методы контроля геометрии в процессе печати

Контроль геометрии можно проводить как вручную, так и с использованием автоматизированных систем. Наиболее распространенные методы включают:

- Визуальный осмотр и измерение с помощью штангенциркуля или микрометра.

- Использование встроенных датчиков, отслеживающих высоту и толщину слоя.

- Сканирование промежуточных слоев 3D-сканером для сравнения с эталонной моделью.

- Применение камер высокого разрешения с алгоритмами распознавания дефектов.

Каждый из этих методов имеет свои преимущества: ручная проверка подходит для мелкосерийного производства и прототипирования, а автоматизация эффективна при серийных объемах, позволяя выявлять отклонения в режиме реального времени и вносить коррективы прямо во время печати.

Причины искажений формы и их устранение

Искажения формы могут возникать по целому ряду причин, включая механические, термические и программные факторы. Среди наиболее частых проблем:

- Неправильная калибровка осей принтера.

- Неравномерное охлаждение материала.

- Деформация подложки из-за перепадов температуры.

- Смещение слоев при резких перемещениях печатающей головки.

- Ошибки в цифровой 3D-модели.

Устранение этих проблем требует комплексного подхода: от корректировки настроек оборудования и улучшения системы охлаждения до использования более стабильных материалов и регулярной профилактики оборудования. Особенно важно отслеживать стабильность печати при изготовлении функциональных деталей, где даже небольшие геометрические отклонения могут повлиять на совместимость с другими элементами конструкции.

Автоматизация контроля на производстве

Современные системы 3D-печати все чаще оснащаются встроенными модулями для автоматического контроля геометрии. Это могут быть лазерные сканеры, камеры с машинным зрением или датчики обратной связи, передающие данные в реальном времени. Такие технологии позволяют не только фиксировать отклонения, но и автоматически регулировать скорость подачи материала, температуру или траекторию движения печатающей головки. Для промышленных производств это особенно важно, так как исключает человеческий фактор и обеспечивает высокую повторяемость качества при больших сериях.

Оптимизация параметров для идеальной геометрии

Для достижения идеальной геометрии изделия необходимо тщательно подбирать параметры печати. Среди ключевых настроек:

- Толщина слоя — чем она меньше, тем выше детализация и точность.

- Температура сопла и подогрева стола — стабильность этих показателей предотвращает усадку и деформацию.

- Скорость печати — слишком высокая может привести к смещению слоев.

- Система охлаждения — правильная настройка предотвращает перегрев и деформацию.

В ряде случаев полезно использовать пробные печати для настройки оптимальных режимов. Такой подход позволяет минимизировать количество брака и точно подобрать параметры под конкретный материал и модель.

Контроль геометрии в процессе послойной печати — гарантия качества изделия

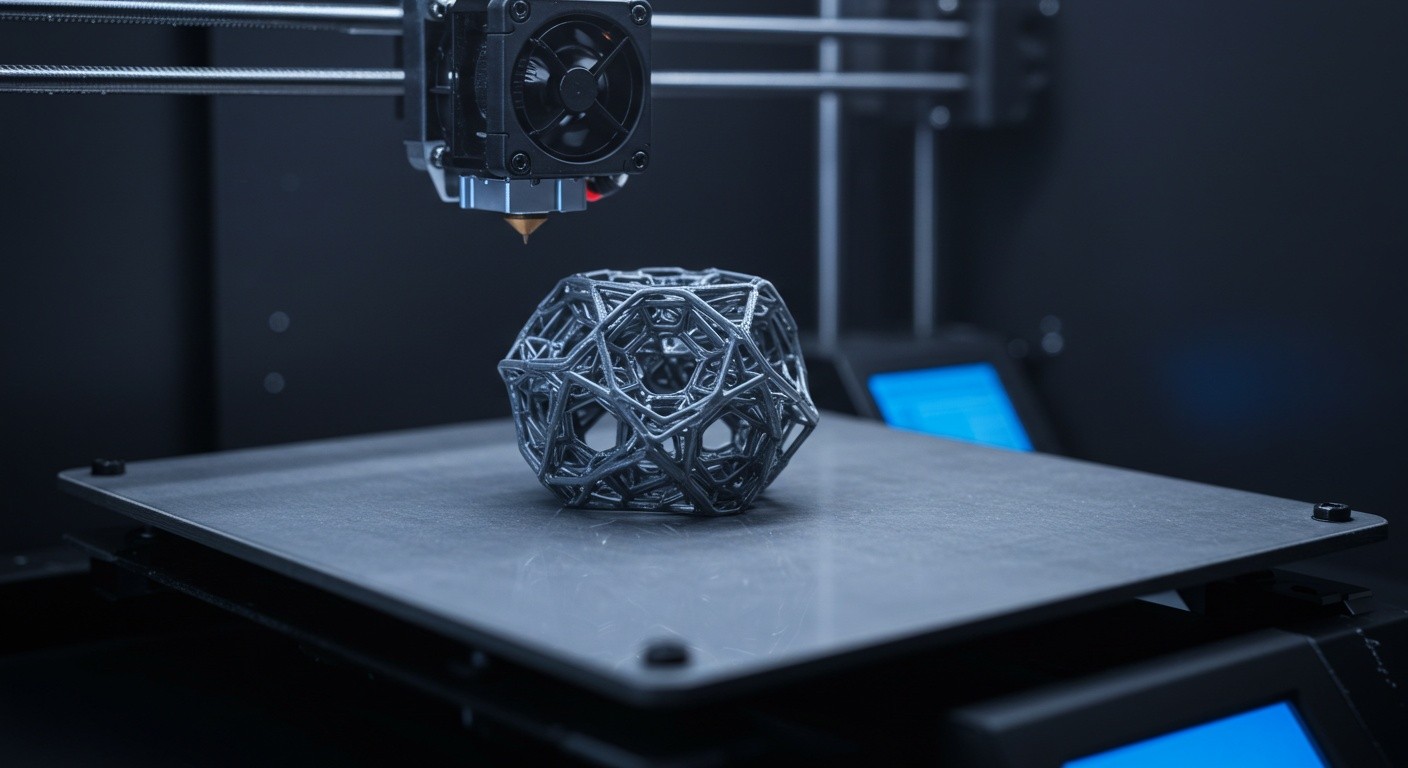

Послойная печать с контролем геометрии — это не просто технологический процесс, а целая система, объединяющая точное оборудование, качественные материалы и современные методы контроля. Грамотно организованный мониторинг размеров каждого слоя позволяет создавать изделия, которые соответствуют самым строгим требованиям к точности, прочности и внешнему виду. Такой подход открывает возможности для использования 3D-печати в ответственных сферах — от машиностроения до медицины — и делает ее надежным инструментом промышленного и индивидуального производства.