Что делает технологию FDM (Fused Deposition Modeling) одной из самых популярных и доступных в мире послойной печати? Ответ кроется в её простоте, универсальности и эффективности, благодаря которым эта методика используется в самых разных сферах — от прототипирования до производства функциональных деталей. FDM стала ключевым инструментом в арсенале инженеров, дизайнеров и производителей, позволяя быстро воплощать идеи в реальность с помощью поочередного наплавления термопластичного материала.

Содержание

- Принцип работы технологии FDM

- Материалы и особенности FDM-печати

- Преимущества и ограничения метода

- Области применения FDM-печати

- Советы по оптимальной настройке и эксплуатации

Принцип работы технологии FDM

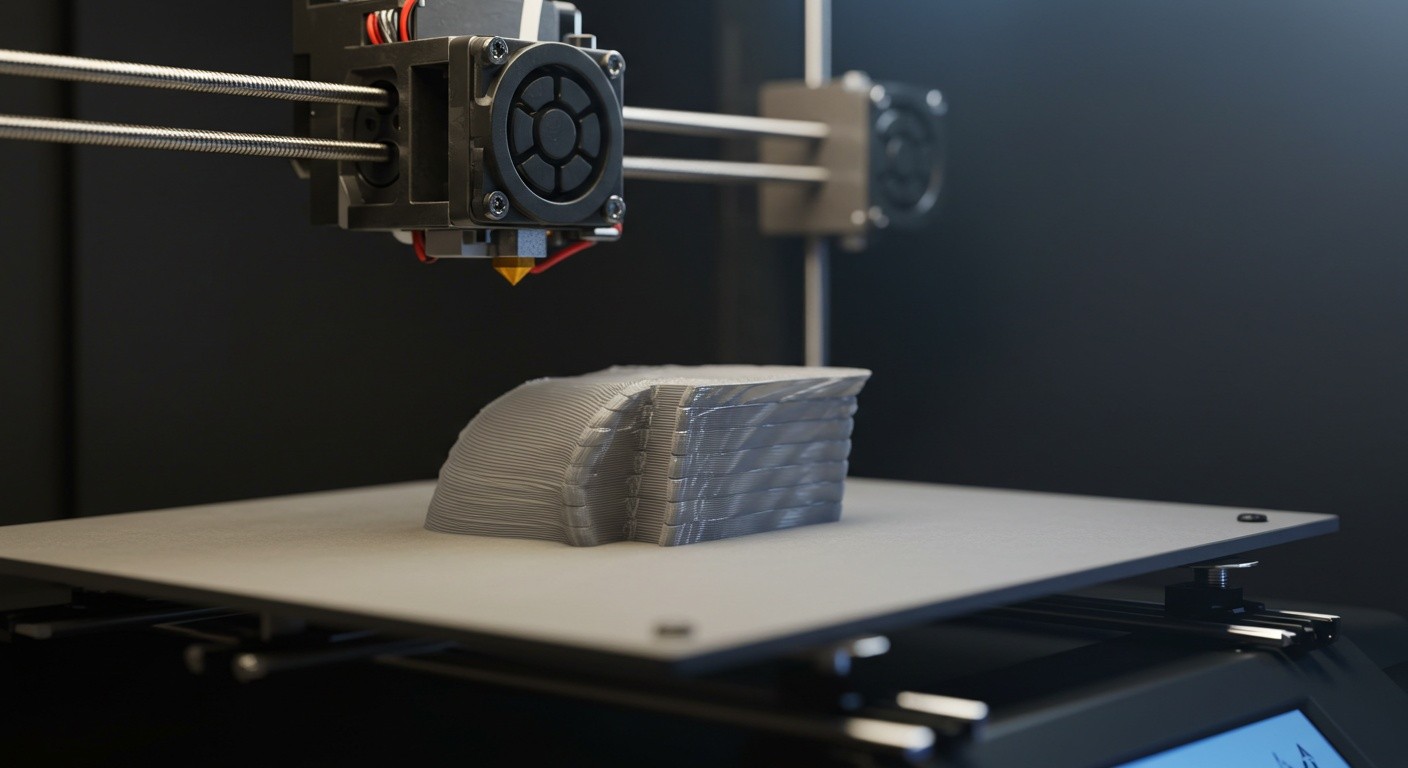

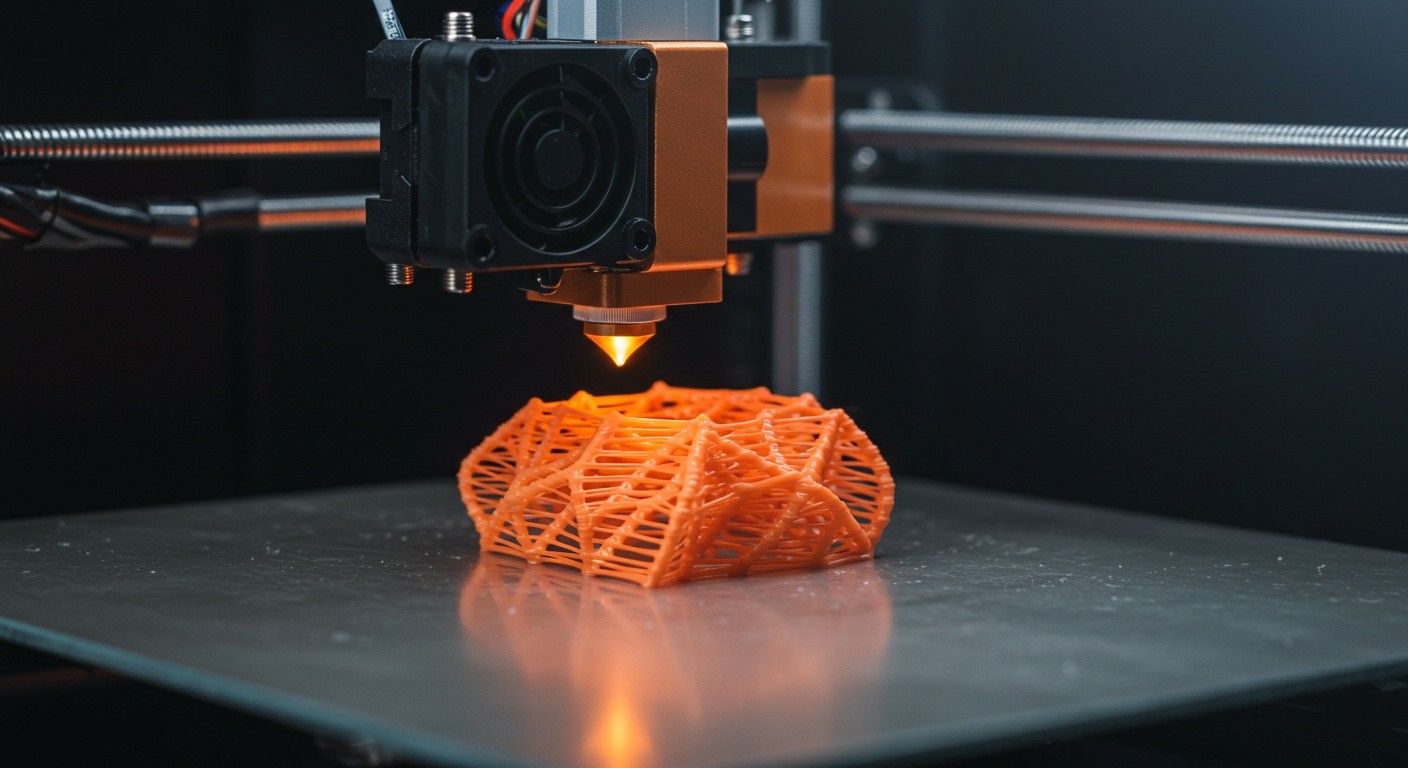

Технология FDM основана на послойном наплавлении расплавленного термопластика, который подаётся через нагретую экструдирующую головку. В отличие от других аддитивных методов, таких как SLA или SLS, FDM использует нити материала (филамент), которые плавятся и постепенно формируют трёхмерный объект слой за слоем. Процесс начинается с цифровой 3D-модели, которую специальное программное обеспечение «нарезает» на слои и формирует пути для экструдера.

При печати экструдер перемещается по заданной траектории, выдавливая расплавленный пластик на платформу или уже сформированные слои изделия. По мере охлаждения и затвердевания материала слой становится основой для следующего, что позволяет строить сложные формы с минимальными ограничениями по геометрии. Точность слоя зависит от настроек принтера и характеристик используемого материала, обычно варьируется от 50 до 300 микрон.

Важно отметить, что FDM печать требует тщательного контроля температуры экструдера и платформы, чтобы обеспечить хорошую адгезию слоёв и минимизировать деформации. Благодаря своей технологической простоте FDM считается одной из наиболее доступных для внедрения и широко применяется как в домашних условиях, так и в профессиональном производстве.

Материалы и особенности FDM-печати

Одно из главных достоинств FDM — разнообразие доступных термопластичных материалов, что расширяет возможности создания изделий с разными свойствами. Среди самых популярных филаментов — PLA, ABS, PETG, TPU, а также специальные композиционные материалы с добавками карбона, стекловолокна или металлов.

Каждый материал обладает своими особенностями: PLA отличается экологичностью и простотой в использовании, но менее термостойкий; ABS — более прочный и устойчивый к механическим воздействиям, но требует точной настройки температуры и вентиляции; TPU предлагает гибкость и эластичность для печати гибких деталей.

Для успешной печати важно учитывать параметры материала, такие как температура плавления, скорость подачи, охлаждение и адгезия к платформе. От этих факторов зависит не только качество поверхности, но и прочностные характеристики готового изделия. Современные принтеры часто оснащаются системами подогрева платформы, вентиляторами и автоматической калибровкой, что значительно упрощает процесс и повышает стабильность результата.

Преимущества и ограничения метода

FDM обладает рядом преимуществ, которые сделали её лидером в области 3D-печати:

- Доступность и относительно низкая стоимость оборудования и материалов;

- Простота в освоении и эксплуатации, что позволяет быстро запускать процессы;

- Возможность использования широкого спектра термопластов для различных задач;

- Высокая механическая прочность изделий, подходящая для функционального прототипирования;

- Относительно быстрый процесс печати при оптимальных настройках.

Однако существуют и ограничения. Например, FDM не всегда позволяет добиться высокой детализации и гладкости поверхности без дополнительной постобработки. Также возможны проблемы с адгезией слоёв и деформацией при печати крупных или сложных конструкций. Эти нюансы необходимо учитывать при выборе технологии для конкретных задач.

Области применения FDM-печати

Технология FDM широко применяется в самых разных сферах благодаря своей универсальности и экономичности. В промышленности она используется для создания прототипов, функциональных деталей, оснастки и вспомогательных устройств. В медицине — для изготовления индивидуальных моделей и инструментов, а в образовании — как удобный инструмент для обучения инженерным и дизайнерским дисциплинам.

Кроме того, FDM находит применение в художественных проектах, производстве бытовых товаров и мелкосерийном производстве изделий с уникальной формой. Этот метод отлично подходит для тестирования новых идей, когда требуется быстрое получение рабочих моделей с минимальными затратами.

Советы по оптимальной настройке и эксплуатации

Чтобы добиться лучших результатов при использовании FDM, важно соблюдать ряд рекомендаций:

- Тщательно калибруйте платформу перед началом печати для обеспечения равномерного наложения слоёв;

- Используйте качественные филаменты от проверенных производителей, избегая влажности и загрязнений;

- Подбирайте оптимальную температуру экструдера и платформы в соответствии с типом материала;

- Настраивайте скорость печати, балансируя между качеством и временем изготовления;

- При необходимости используйте вспомогательные средства — рафт, бридж или поддерживающие структуры для сложных моделей;

- Регулярно обслуживайте оборудование, очищайте сопло и проверяйте состояние механики.

Соблюдение этих простых правил позволит повысить стабильность процесса, продлить срок службы принтера и получить изделия с высоким качеством и точностью.

FDM-печать: процесс послойного наплавления термопластика для создания деталей

Таким образом, технология FDM остается востребованной благодаря своей доступности и функциональности, позволяя решать широкий спектр задач — от простых моделей до сложных инженерных изделий, и постоянно совершенствуется благодаря развитию материалов и оборудования.