Точность позиционирования — это ключевой аспект при послойной печати, от которого напрямую зависит качество и прочность готового изделия. В мире аддитивных технологий именно высокая точность обеспечивает идеальное совпадение каждого следующего слоя с предыдущим, минимизируя дефекты и позволяя создавать сложные детали с мельчайшими элементами. Но как добиться максимальной точности позиционирования и какие технологии при этом используются? Эта статья подробно расскажет о современных подходах, особенностях настройки и значении точного позиционирования в процессе послойной печати.

Содержание

- Важность точного позиционирования в послойной печати

- Технологии и инструменты для контроля позиционирования

- Настройка и калибровка оборудования для точности

- Практические рекомендации для достижения точности

Важность точного позиционирования в послойной печати

В послойной печати каждый слой накладывается на предыдущий с точностью до микрон. Ошибки позиционирования могут привести к сдвигу слоев, что в итоге вызывает ухудшение прочностных характеристик изделия, появление видимых дефектов и нарушений геометрии. Особенно это критично при производстве сложных технических деталей, прототипов с мелкими элементами или ювелирных украшений, где даже малейшее несоответствие влияет на конечный результат.

Точное позиционирование помогает не только избежать дефектов, но и снизить количество отходов, сократить время на доработки и повторные печати. При этом достигается максимальная экономия материала и увеличение производительности. Отсюда следует, что инвестиции в технологии и процессы, обеспечивающие высокую точность, окупаются за счёт повышения качества продукции и сокращения издержек.

Технологии и инструменты для контроля позиционирования

Современные 3D-принтеры оснащаются разнообразными системами, обеспечивающими точное позиционирование головки и платформы. Среди них — шаговые двигатели с высоким разрешением, линейные энкодеры, лазерные датчики и оптические системы. Комбинация этих технологий позволяет не только точно перемещать экструдер по всем осям, но и контролировать положение в реальном времени, корректируя возможные отклонения.

Важную роль играют и программные средства. Специальные алгоритмы оптимизируют траектории движения, рассчитывают оптимальные параметры слоя и автоматически компенсируют небольшие механические погрешности. Кроме того, внедрение систем обратной связи, которые анализируют процесс печати и оперативно реагируют на сдвиги, существенно повышает стабильность и качество изделий.

Настройка и калибровка оборудования для точности

Без правильной настройки и регулярной калибровки оборудования достичь высокого уровня точности невозможно. Калибровка включает в себя проверку и регулировку положения платформы, калибровку шаговых двигателей и проверку работы сенсоров. Важным этапом является юстировка экструдера, которая гарантирует точное нанесение материала без смещений.

Регулярное обслуживание и своевременная замена изношенных деталей минимизируют механические люфты и вибрации, которые могут привести к ошибкам позиционирования. Большинство современных принтеров имеют встроенные процедуры самокалибровки, что облегчает процесс и снижает человеческий фактор. Но и в этом случае грамотный оператор остаётся важнейшим звеном в обеспечении стабильного качества.

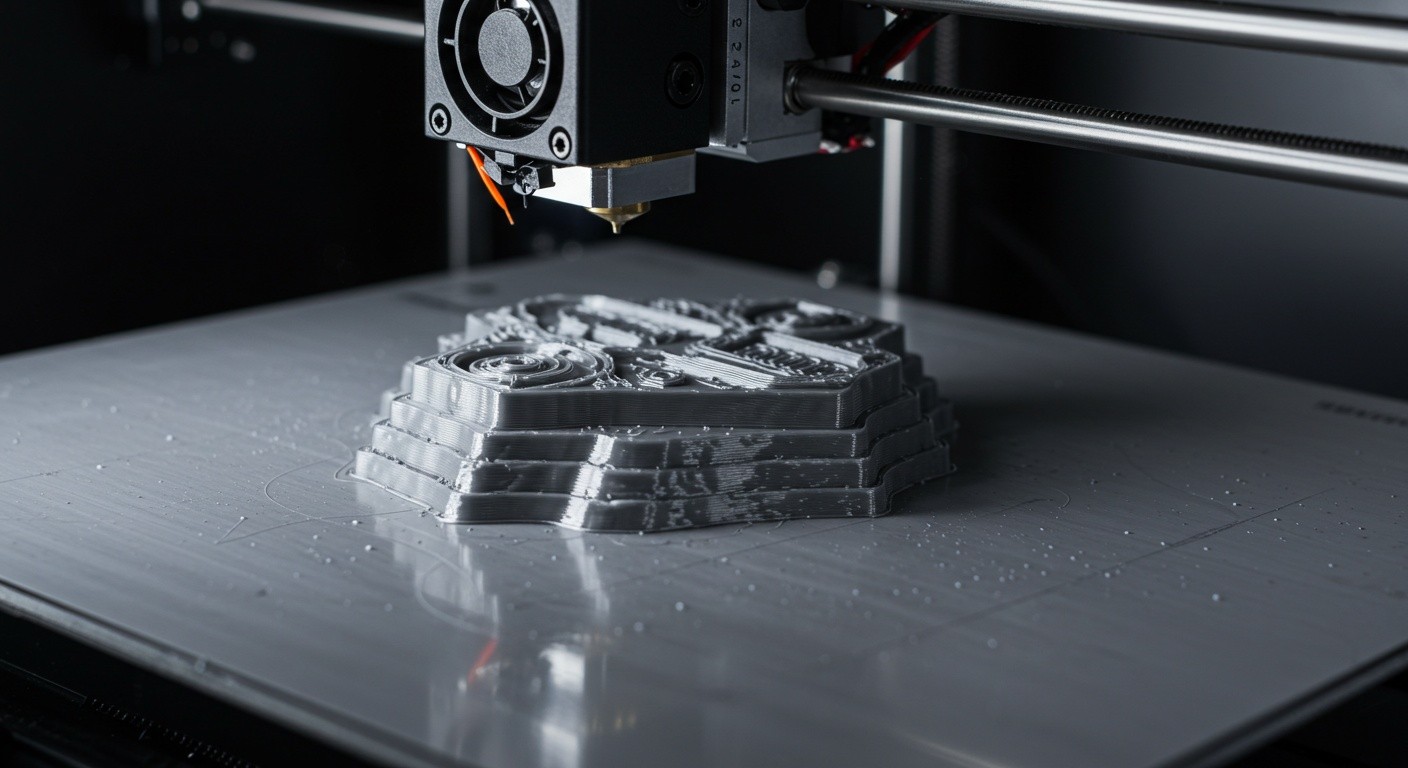

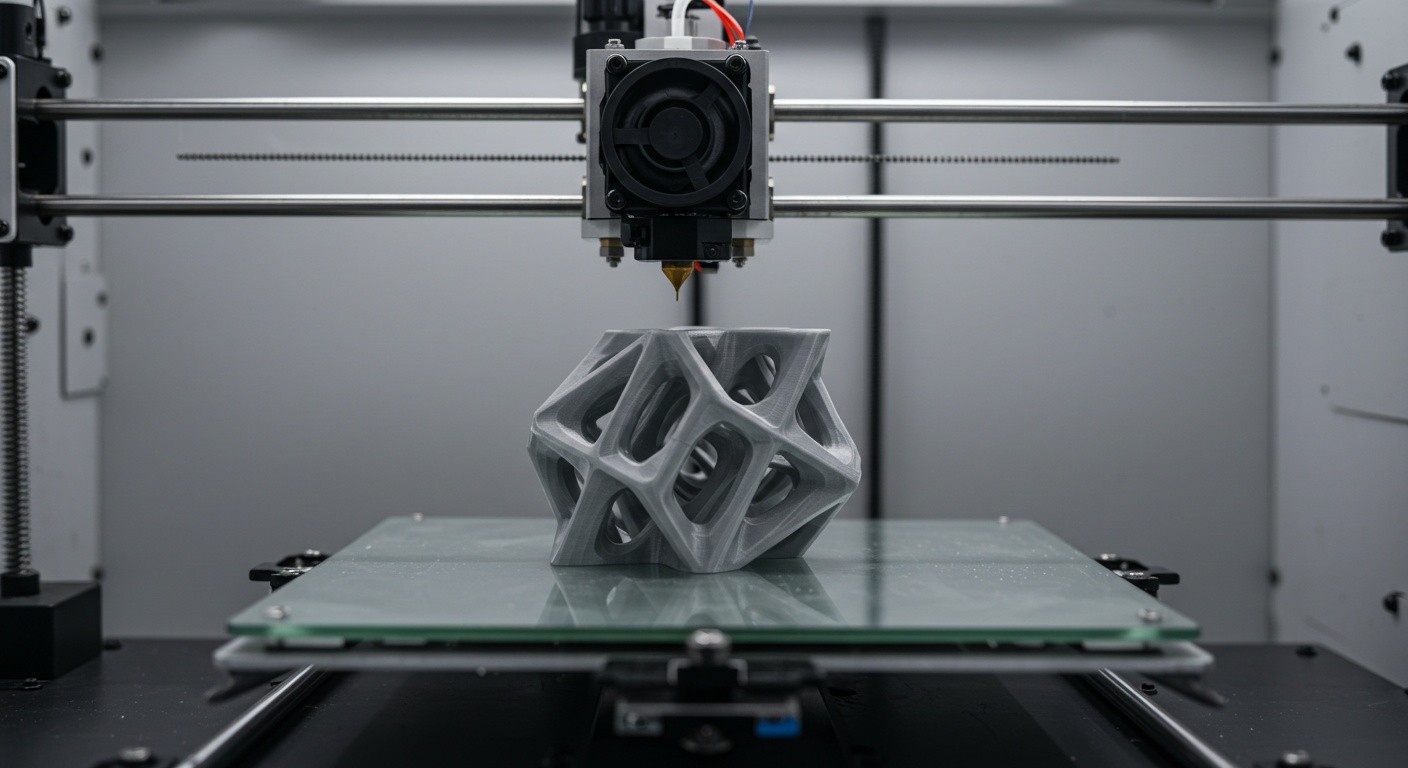

Рисунок: Современные системы точного позиционирования обеспечивают безупречное качество послойной печати.

Практические рекомендации для достижения точности

- Регулярно проводить калибровку и техническое обслуживание принтера.

- Использовать качественные комплектующие и высокоточные двигатели.

- Настраивать параметры печати с учётом материала и модели.

- Контролировать температурные режимы для стабильности процесса.

- Использовать программные инструменты с алгоритмами компенсации ошибок.

- Обучать операторов правильной работе и мониторингу процесса.

Точное позиционирование в послойной печати — это не просто техническая особенность, а фундаментальный элемент успешного производства. Комплексный подход, включающий современные технологии, тщательную настройку и грамотное управление процессом, позволяет создавать изделия с высоким качеством и минимальными дефектами, отвечающие самым высоким стандартам отрасли.