Почему многие изделия, напечатанные послойно, не имеют идеально гладкой поверхности? В чем секрет качественной отделки и как добиться безупречного внешнего вида, не прибегая к дорогостоящему оборудованию? Гладкость поверхности – это не только эстетика, но и показатель технологической зрелости процесса послойной печати. В нашей статье мы подробно расскажем, как создать гладкие поверхности при послойной печати, какие методы и подходы помогут избежать характерных «лесенок» и улучшить итоговое качество изделия.

Содержание

- Проблема неровных поверхностей при послойной печати

- Основные факторы, влияющие на гладкость поверхности

- Методы достижения гладких поверхностей

- Рекомендации по оптимизации процесса печати

Проблема неровных поверхностей при послойной печати

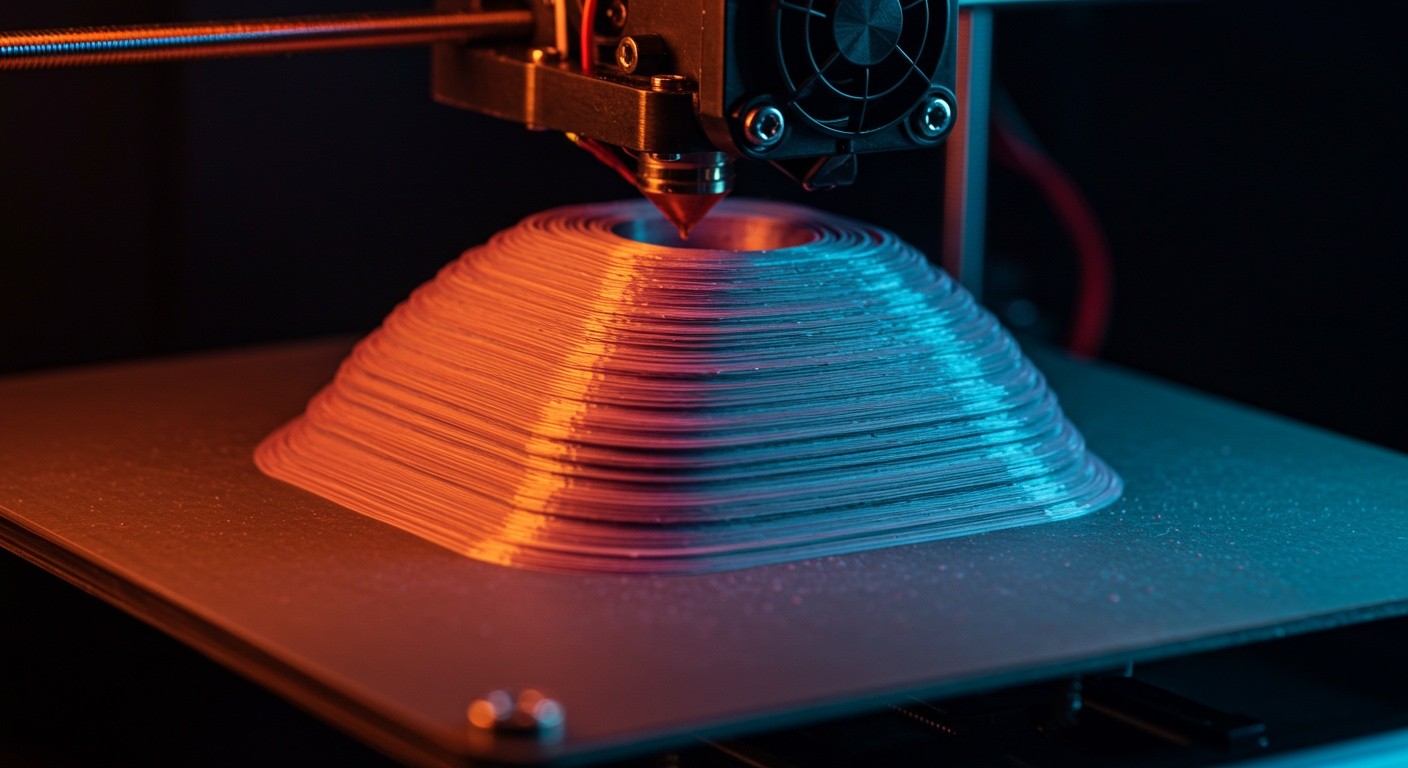

Послойная печать, будь то FDM, SLA или SLS технологии, изначально подразумевает создание объекта послойно. Каждый слой накладывается на предыдущий, что часто приводит к появлению характерных ступенчатых структур на поверхности. Эти «лесенки» не только портят внешний вид изделия, но и могут негативно влиять на его механические свойства и пригодность к дальнейшей обработке, например, покраске или нанесению покрытий. Особенно заметны неровности на наклонных и криволинейных поверхностях, где слои не совпадают по уровню, создавая так называемый эффект «ступенек».

Проблема усугубляется при использовании толстых слоев или при недостаточной точности оборудования. Кроме того, некоторые материалы сами по себе склонны к образованию шероховатостей из-за особенностей плавления и адгезии. В результате, без дополнительных усилий поверхность изделия требует обработки — шлифовки, полировки или применения специальных пропиток, что увеличивает время и стоимость производства.

Основные факторы, влияющие на гладкость поверхности

Добиться гладкой поверхности при послойной печати можно, если правильно контролировать несколько ключевых параметров процесса и использовать соответствующие материалы. Среди основных факторов выделяются:

- Толщина слоя: Чем меньше толщина слоя, тем меньше выражена «лесенка» и выше детализация поверхности.

- Температура экструдера и платформы: Оптимальная температура обеспечивает лучшее сцепление слоев и уменьшает шероховатость.

- Качество филамента или смолы: Однородный материал без примесей дает более ровную поверхность.

- Скорость печати: Медленная печать повышает точность нанесения материала и снижает дефекты.

- Калибровка и точность оборудования: Правильно откалиброванный принтер с высокой механической точностью снижает вероятность появления дефектов.

Контроль этих параметров позволит максимально сгладить поверхность непосредственно во время печати, минимизируя необходимость последующей обработки.

Методы достижения гладких поверхностей

Существует несколько подходов и технологий, которые помогают сделать послойно напечатанные изделия максимально гладкими и презентабельными. К ним относятся:

- Печать с минимальной толщиной слоя: Современные 3D-принтеры позволяют задавать толщину слоя от 0,05 мм и даже меньше, что значительно улучшает качество поверхности.

- Использование технологий SLA и DLP: Эти методы фотополимерной печати создают более ровную поверхность за счет способа отверждения материала, что практически исключает «лесенки».

- Применение химической обработки: Обработка ацетоном (для ABS) или специальными растворителями помогает расплавить микронеровности и получить гладкий внешний слой.

- Механическая обработка и шлифовка: После печати изделие можно обработать наждачной бумагой, полировальными пастами и другими абразивами для получения идеальной гладкости.

- Использование специальных покрытий и грунтовок: Нанесение тонких слоев грунта или эпоксидных смол помогает скрыть мелкие дефекты и придать поверхности ровный вид.

Оптимальное сочетание этих методов позволяет не только улучшить внешний вид изделий, но и повысить их эксплуатационные характеристики, делая изделия более прочными и устойчивыми к износу.

Рекомендации по оптимизации процесса печати

Для достижения наилучших результатов в создании гладких поверхностей важно не только правильно выбрать оборудование и методы постобработки, но и оптимизировать весь процесс печати. Вот несколько рекомендаций:

- Тщательно калибруйте принтер перед началом работы, уделяя внимание уровню платформы и подаче материала.

- Выбирайте высококачественные материалы, подходящие для вашей задачи и оборудования.

- Используйте минимально возможную толщину слоя, учитывая баланс между качеством и временем печати.

- Обратите внимание на настройку температуры, скорости подачи и охлаждения, чтобы минимизировать дефекты.

- Планируйте ориентацию модели так, чтобы наиболее видимые поверхности печатались с максимальным качеством.

Следуя этим советам, вы значительно повысите качество послойно напечатанных изделий и сократите время на дополнительную обработку, экономя ресурсы и усилия.

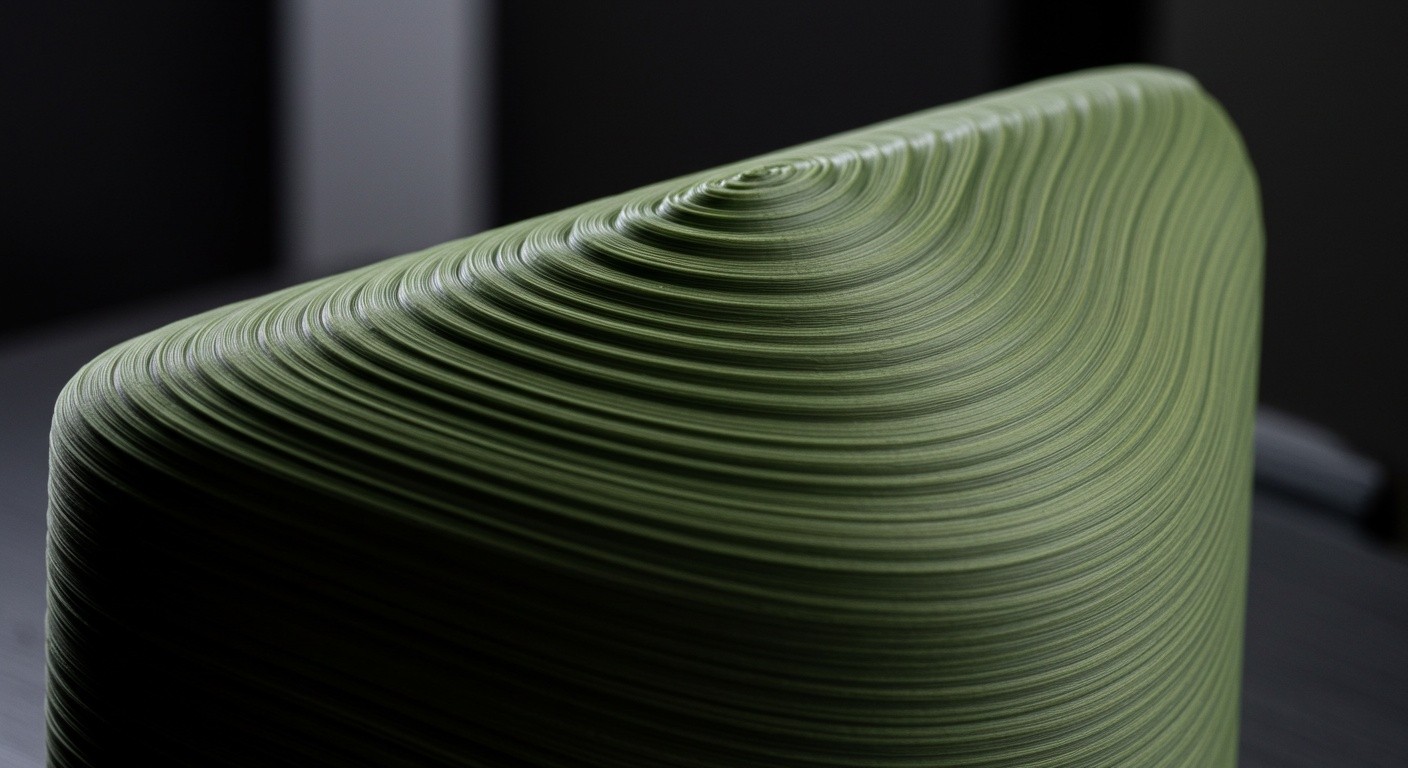

Рисунок: Гладкая поверхность изделия после оптимизации процесса послойной печати и обработки