Почему даже самая продвинутая послойная печать не всегда гарантирует идеальные формы и размеры готовых изделий? Контроль за деформацией — один из самых важных и сложных этапов в аддитивном производстве. От умения предвидеть и минимизировать искажения зависит качество, точность и долговечность печатных деталей. В нашей статье мы подробно расскажем о том, как современные технологии позволяют управлять деформацией, какие методы контроля и корректировки применяются, а также почему этот процесс критически важен для успешного производства.

Содержание

- Природа деформации в послойной печати

- Методы контроля и минимизации деформации

- Влияние материалов и оборудования на деформацию

- Программные инструменты для предсказания деформации

- Лучшие практики для управления деформацией

Природа деформации в послойной печати

Аддитивное производство, несмотря на свою точность и инновационность, подвержено естественным физическим процессам, влияющим на конечную форму детали. Деформация возникает в результате неравномерного охлаждения слоев, внутренних напряжений материала, усадки и влияния внешних факторов. Особенно это заметно при работе с термопластами и полимерами, где резкие перепады температуры могут вызвать изменение размеров, появление трещин или искривление поверхности.

В процессе послойного наплавления материала каждый новый слой прочно сцепляется с предыдущим, но по мере остывания возникает сжатие, вызывающее внутренние напряжения. В тонкостенных и крупных деталях эти напряжения накапливаются, провоцируя искривления и даже разрушения. Понимание физики процессов усадки и деформации позволяет инженерам разрабатывать модели, которые учитывают эти эффекты и уменьшают дефекты. Без адекватного контроля деформация способна значительно снизить качество изделия и привести к браку.

Кроме того, геометрия изделия играет важную роль. Сложные формы с выступающими элементами или тонкими стенками более подвержены искажениям, требуя особого внимания на этапе проектирования и печати. Температура платформы, скорость печати и тип охлаждения также влияют на уровень напряжений внутри детали, что необходимо учитывать для точного управления процессом.

Методы контроля и минимизации деформации

Для борьбы с деформацией разработано множество методов, которые условно можно разделить на три группы: аппаратные, программные и технологические. В аппаратных решениях важную роль играют нагревательные столы и камеры с контролируемой температурой, обеспечивающие равномерное охлаждение изделия и снижая внутренние напряжения. Современные 3D-принтеры оснащены системами мониторинга температуры, что позволяет вовремя корректировать процесс.

Программные методы включают симуляцию процесса печати с учетом физических свойств материалов и геометрии детали. Это позволяет предсказать зоны наибольшей деформации и автоматически корректировать модель, например, путем добавления компенсирующих элементов или изменения ориентации печати. Также широко применяются слайсеры с настройками поддержки и толщины слоя, которые снижают риск провисания и смещения элементов.

Технологические подходы предполагают оптимизацию параметров печати: выбор скорости, температуры экструзии, толщины слоя, а также правильное проектирование поддержки. Важным инструментом является постепенный нагрев и охлаждение детали после печати (постобработка), что позволяет снять остаточные напряжения. Комбинация этих методов значительно повышает точность и качество изделий.

Влияние материалов и оборудования на деформацию

Ключевым фактором при контроле деформации является правильный выбор материала. Разные полимеры и композиты имеют различные показатели усадки и термостойкости. Например, ABS обладает высокой усадкой и требует тщательного контроля температуры и поддержки, тогда как PLA более стабилен, но менее устойчив к механическим нагрузкам. Новейшие материалы с низкой усадкой и повышенной эластичностью позволяют снизить риск деформаций и расширить область применения аддитивных технологий.

Также важна роль оборудования. Современные 3D-принтеры обладают более точным управлением параметрами процесса, оснащены датчиками и камерами для онлайн-мониторинга. Использование систем автоматической калибровки платформы и управления температурой существенно повышает стабильность и повторяемость результатов. Выбор правильного оборудования — залог успешного изготовления деталей с минимальной деформацией.

Программные инструменты для предсказания деформации

Для повышения точности и снижения затрат на исправление брака компании активно используют современные программные решения, которые позволяют моделировать поведение материала в процессе печати. Такие инструменты учитывают тепловые и механические свойства, геометрию и технологические параметры, позволяя прогнозировать деформации и оптимизировать модель еще на этапе подготовки.

Использование этих программ позволяет создавать модели с учетом компенсирующих деформацию корректировок, выбирать оптимальную ориентацию и стратегию поддержки, что значительно снижает количество неудачных печатей и экономит время. Это становится особенно актуально при изготовлении сложных и крупногабаритных деталей, где ручное прогнозирование практически невозможно.

Лучшие практики для управления деформацией

- Тщательная подготовка модели с учетом возможных деформаций.

- Использование высококачественных материалов с низкой усадкой.

- Настройка параметров печати: температура, скорость, слой.

- Применение современных слайсеров с функцией симуляции.

- Контролируемое охлаждение и постобработка деталей.

- Постоянный мониторинг процесса печати и калибровка оборудования.

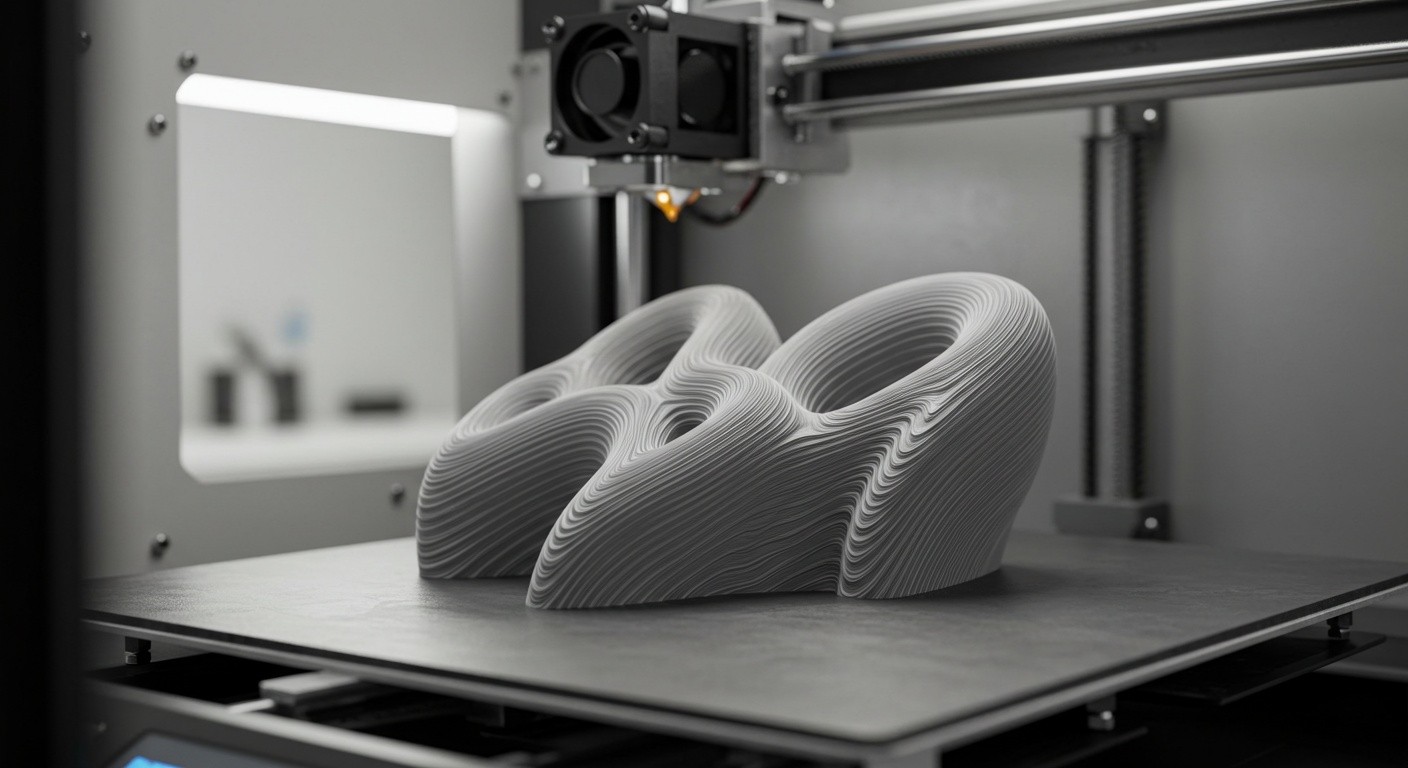

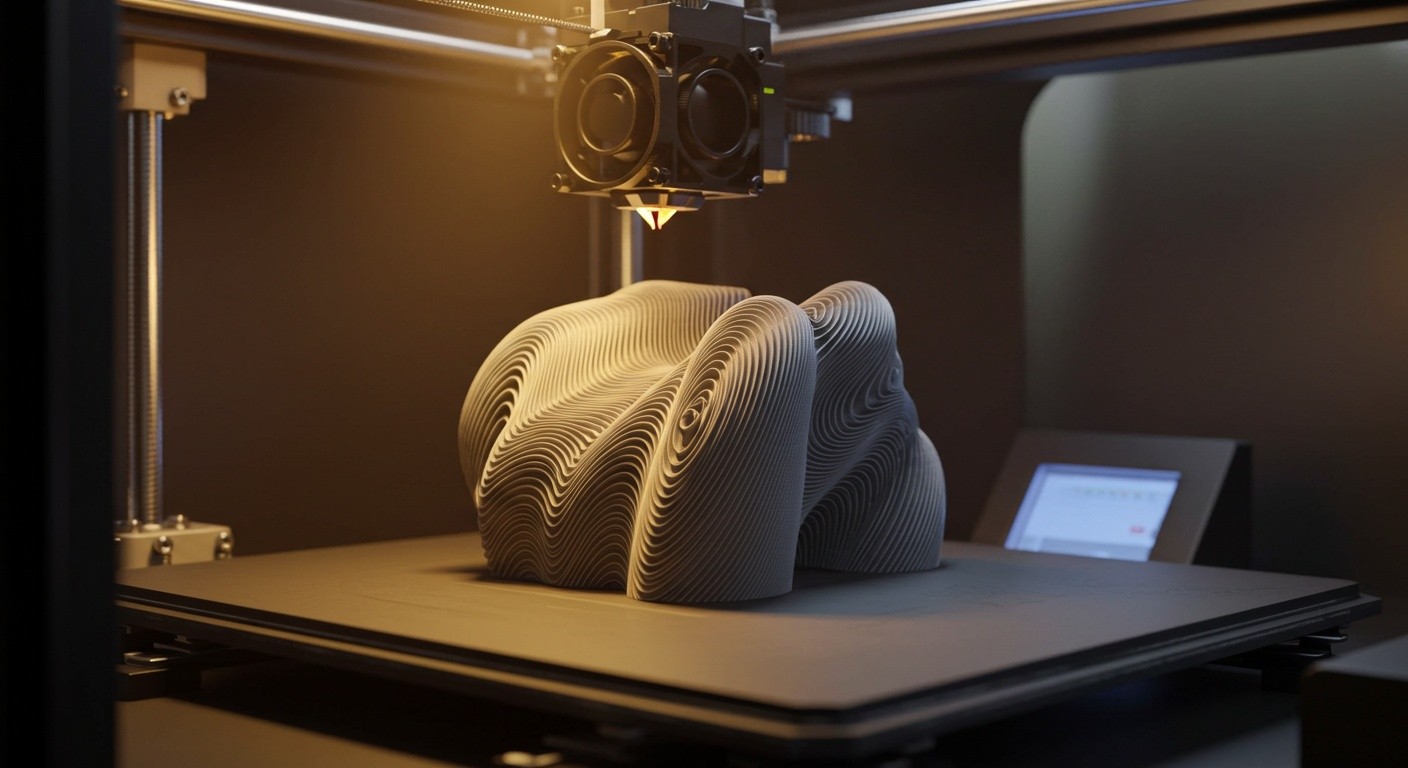

Рисунок: Визуализация контроля деформации на этапе послойной печати

Таким образом, успешное управление деформацией — это комплексный процесс, требующий слаженной работы технологий, материалов и программного обеспечения. Внедрение этих практик в производство позволяет значительно повысить качество, надежность и экономическую эффективность аддитивного производства.