Можно ли создавать сложные механизмы с высокой точностью и надежностью без традиционного механического производства? Послойная печать функциональных механизмов сегодня становится одним из самых востребованных направлений в аддитивных технологиях. Эта инновационная методика открывает новые горизонты для промышленного дизайна, прототипирования и серийного выпуска сложных деталей, объединяя скорость, точность и возможность создавать конструкции, ранее недоступные стандартными методами. Рассмотрим, как работает процесс печати функциональных механизмов, какие технологии и материалы при этом используются, а также как добиться максимальной эффективности и качества изделий.

Содержание

- Основы послойной печати функциональных механизмов

- Технологии и материалы для печати механизмов

- Преимущества и ограничения аддитивного производства

- Практические рекомендации для успешной печати

- Кейсы использования функциональных механизмов

Основы послойной печати функциональных механизмов

Послойная печать функциональных механизмов — это процесс создания сложных движущихся и взаимодействующих элементов непосредственно в ходе аддитивного производства. В отличие от классического подхода, где каждый элемент изготавливается отдельно и затем собирается в единый узел, здесь детали печатаются одновременно, что существенно сокращает время и снижает риск ошибок при сборке. Такой подход требует высокой точности, продуманной геометрии и правильного выбора параметров печати, поскольку любой перекос или несоответствие в слоях может привести к нарушению работы всего механизма.

Одной из ключевых особенностей этого процесса является возможность печати сложных внутренних каналов, подшипников, зубчатых передач и других подвижных элементов без необходимости последующего монтажа. Современные технологии позволяют создавать функциональные механизмы с минимальными допусками и высоким качеством поверхности, что обеспечивает их эксплуатационную надежность и долговечность. При этом, проектирование таких деталей требует комплексного подхода, включающего симуляцию нагрузок, анализ движения и оптимизацию структуры для снижения веса и повышения прочности.

Послойное производство также позволяет экспериментировать с интеграцией нескольких материалов, что расширяет функционал и повышает адаптивность механизмов. Возможность сочетать твердые и гибкие материалы открывает новые перспективы для создания сложных систем с уникальными характеристиками, таких как амортизирующие элементы, уплотнители и функциональные соединения.

Технологии и материалы для печати механизмов

Для печати функциональных механизмов особенно важен выбор технологии и материалов, обеспечивающих необходимую прочность, износостойкость и точность. Наиболее популярны методы FDM, SLA, SLS и MJF, каждый из которых имеет свои преимущества в зависимости от требований к изделию.

FDM (послойное наплавление) подходит для прототипирования и изделий с простой геометрией, но может уступать по точности и поверхности. SLA и DLP обеспечивают высокое качество и детализацию, что важно для малых движущихся элементов. SLS и MJF позволяют работать с порошковыми материалами, создавая прочные и износостойкие детали, что особенно востребовано в промышленном производстве.

- Термопласты: ABS, Nylon, PETG — прочные и относительно доступные материалы.

- Фотополимеры: твердые и гибкие смолы для точных деталей и сложных форм.

- Композитные материалы с добавками углеродного волокна или стекловолокна для повышения прочности.

- Металлы (для промышленного 3D-печати) — для создания высоконагруженных механизмов.

Ключевым моментом является совместимость материалов с выбранной технологией и требования к рабочим характеристикам детали. Например, для подвижных частей важна низкая шероховатость и минимальная усадка, чтобы избежать заклинивания и преждевременного износа.

Преимущества и ограничения аддитивного производства

Аддитивное производство функциональных механизмов обладает рядом уникальных преимуществ. Во-первых, это значительное сокращение времени от идеи до готового продукта — благодаря возможности печати всех элементов сразу и уменьшению числа технологических операций. Во-вторых, свобода в проектировании: сложные внутренние структуры, которые невозможно создать традиционными методами, становятся доступными и функциональными.

Однако существуют и ограничения. Печать мелких движущихся частей требует высокой точности, что не всегда достижимо на бюджетных моделях 3D-принтеров. Кроме того, выбор материалов ограничен их физическими свойствами и стоимостью. Важна также правильная подготовка файлов и программирование поддержки, чтобы избежать дефектов и деформаций, способных вывести механизм из строя.

Еще одним ограничением является необходимость последующей постобработки: удаление поддержек, шлифовка, смазывание и тестирование — эти этапы требуют времени и аккуратности, особенно для высокоточных механизмов.

Практические рекомендации для успешной печати

- Используйте высокоточные 3D-принтеры с поддержкой нескольких материалов.

- Оптимизируйте геометрию для уменьшения напряжений и деформаций.

- Применяйте специализированное программное обеспечение для симуляции движения и нагрузки.

- Выбирайте материалы с низкой усадкой и высокой прочностью.

- Планируйте постобработку для устранения дефектов и улучшения скольжения деталей.

- Тестируйте готовые механизмы на функциональность и долговечность.

Кейсы использования функциональных механизмов

Функциональные механизмы, изготовленные послойной печатью, находят применение в самых разных сферах — от аэрокосмической и автомобильной промышленности до медицины и робототехники. Благодаря возможности создавать сложные, легкие и прочные детали, они используются для:

- Прототипирования подвижных узлов и проверок конструкторских решений.

- Изготовления кастомизированных деталей для медицинских приборов.

- Производства уникальных запчастей и элементов для робототехники.

- Создания легких и прочных компонентов для дронов и авиации.

- Проектирования экспериментальных устройств и механизмов.

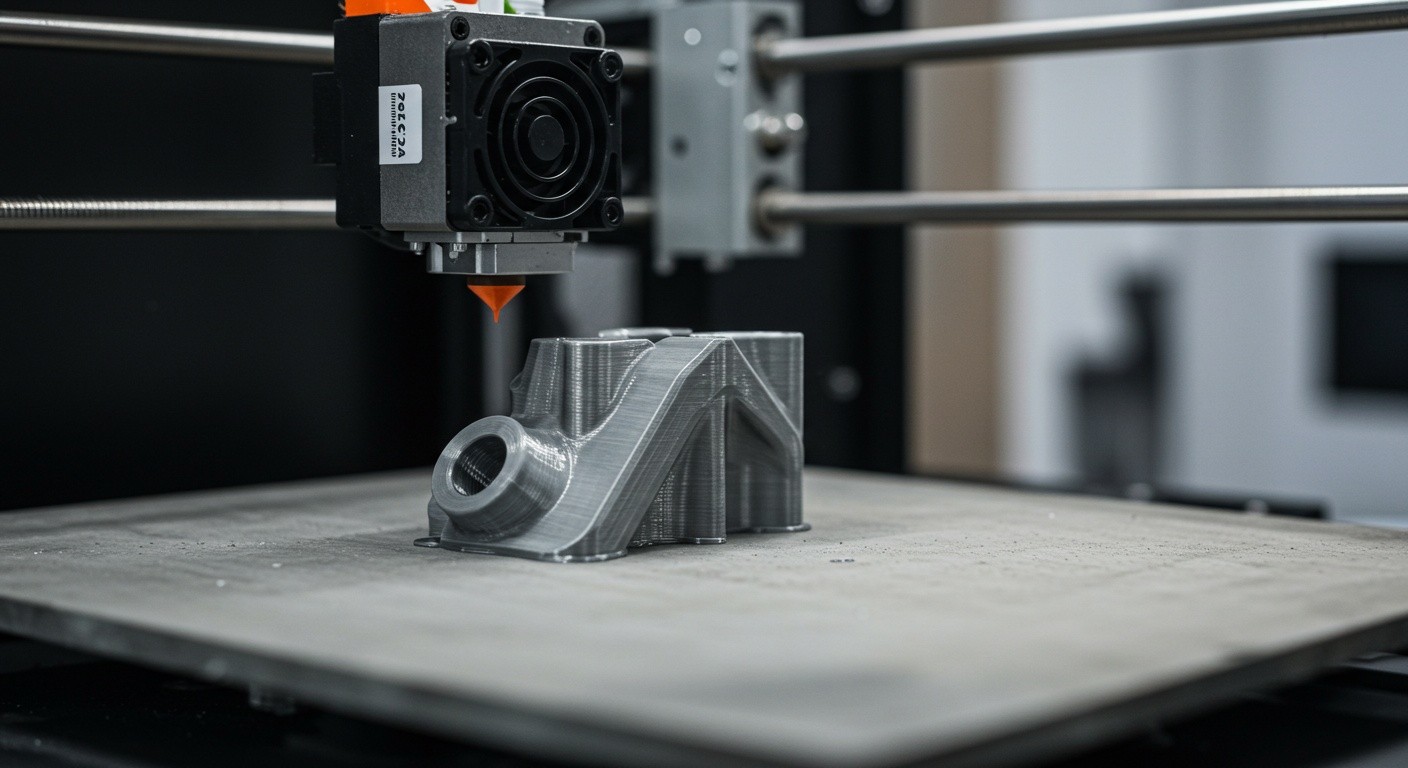

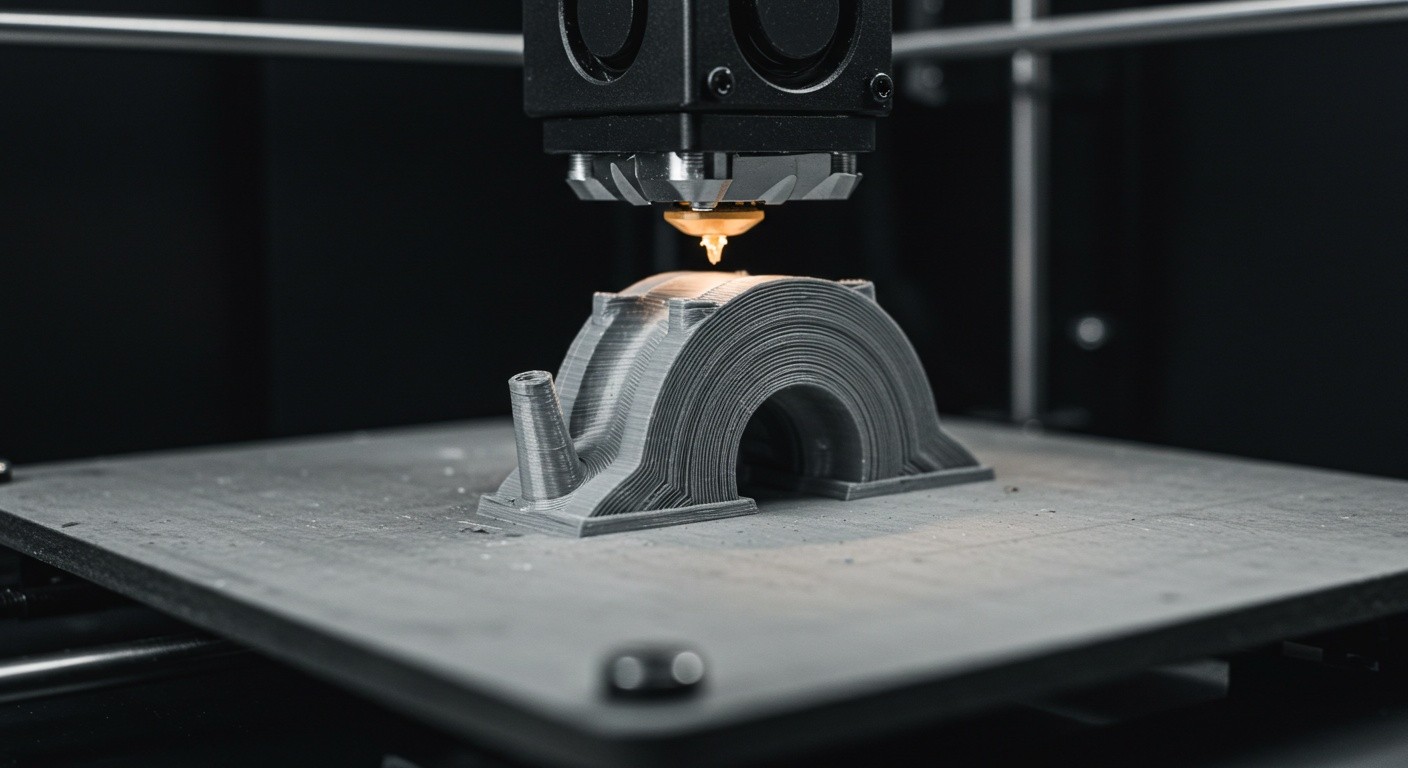

Рисунок: Функциональный механизм, напечатанный послойно с высокой точностью

Внедрение послойной печати функциональных механизмов меняет подход к производству и открывает новые возможности для создания инновационных продуктов. Мы готовы помочь вам реализовать самые амбициозные проекты с использованием передовых аддитивных технологий и материалов.