Можно ли добиться высокой прочности изделий, изготовленных методом селективного лазерного спекания (SLS), при использовании тонких слоев? Этот вопрос часто волнует инженеров и производителей, стремящихся максимально улучшить качество и эксплуатационные характеристики своих деталей, не жертвуя точностью и разрешением. Тонкий слой в технологии SLS открывает возможности для создания сложных и детализированных конструкций, однако одновременно ставит перед специалистами задачу оптимизации параметров печати для обеспечения достаточной прочности. Разберёмся, какие факторы влияют на прочность изделий при тонком слое и как можно добиться лучших результатов в SLS-печати.

Содержание

- Влияние толщины слоя на прочность деталей

- Ключевые параметры печати для оптимизации прочности

- Материалы и их роль в обеспечении прочности

- Советы по повышению прочности при тонком слое

- Перспективы развития технологии SLS с тонкими слоями

Влияние толщины слоя на прочность деталей

Толщина слоя — один из ключевых факторов, который определяет качество и механические свойства изделий, получаемых методом селективного лазерного спекания. Тонкие слои, как правило, способствуют улучшению разрешения и более точному воспроизведению сложных геометрических форм, позволяя добиться плавных поверхностей и минимизировать постобработку. Однако при уменьшении толщины слоя возникают определённые технологические вызовы, влияющие на прочность конечного изделия.

Снижение толщины слоя ведёт к увеличению количества слоев для изготовления одного объекта, что удлиняет время печати и требует более точной калибровки оборудования. С точки зрения прочности, каждый слой должен прочно сцепляться с предыдущим, чтобы обеспечить целостность структуры. При слишком тонком слое площадь контакта между слоями уменьшается, что может привести к снижению адгезии и образованию микропор, влияющих на механическую устойчивость изделия.

Тем не менее, современные технологии и оптимизация параметров печати позволяют компенсировать эти недостатки. Важно найти баланс между толщиной слоя, скоростью и мощностью лазера, а также температурным режимом, чтобы обеспечить качественное спекание частиц порошка. Правильно настроенный процесс позволяет создавать детали с тонкими слоями, которые при этом сохраняют высокую прочность и долговечность.

Ключевые параметры печати для оптимизации прочности

Для достижения максимальной прочности при печати тонким слоем в технологии SLS необходимо тщательно контролировать и настраивать следующие параметры:

- Мощность лазера: Оптимальная мощность обеспечивает достаточный нагрев порошка для полного спекания без перегрева, который может вызвать деформации.

- Скорость сканирования лазера: Регулировка скорости влияет на время воздействия лазера на порошок и качество соединения частиц.

- Температура рабочей камеры: Поддержание стабильной температуры снижает внутренние напряжения и улучшает адгезию между слоями.

- Толщина слоя: Тонкий слой требует более точной дозировки порошка и равномерного распределения, чтобы избежать дефектов.

- Плотность порошка: Высокая плотность обеспечивает меньшее количество пустот и повышает механические характеристики.

Совокупность этих параметров определяет, насколько качественно будут спекаются частицы порошка и насколько прочной получится структура изделия. Именно их точная настройка позволяет компенсировать потенциальные потери прочности при использовании тонких слоев, делая изделие надежным и долговечным.

Материалы и их роль в обеспечении прочности

Выбор материала для SLS-печати оказывает непосредственное влияние на прочность готового изделия. Современные порошки включают в себя различные полимеры и композиты, каждый из которых обладает своими характеристиками. Например, нейлон (PA12) — один из самых популярных материалов для SLS, известный своей хорошей прочностью, износостойкостью и устойчивостью к механическим нагрузкам. Однако при работе с тонкими слоями стоит обращать внимание на качество порошка — степень измельчения, однородность и чистоту, так как это влияет на равномерность спекания.

Кроме того, разработаны специальные модифицированные материалы, которые лучше подходят для печати тонкими слоями, обеспечивая улучшенное сцепление частиц и повышенную прочность. Среди них есть порошки с добавлением армирующих компонентов — углеродных волокон, стеклянных микросфер или других наполнителей, которые улучшают механические свойства без значительного увеличения толщины слоя.

Таким образом, материал — это не просто основа для печати, а ключевой элемент комплексного подхода к достижению прочности и качества изделий при использовании тонких слоев в технологии SLS.

Советы по повышению прочности при тонком слое

- Проводите тщательную калибровку оборудования перед каждой печатью, особенно если меняется толщина слоя.

- Используйте высококачественные порошки с однородным размером частиц для равномерного спекания.

- Поддерживайте оптимальный температурный режим в рабочей камере для снижения внутренних напряжений.

- Применяйте дополнительные методы постобработки, такие как термообработка, для улучшения структуры и прочности.

- Экспериментируйте с параметрами лазера, чтобы найти оптимальный баланс мощности и скорости сканирования.

Перспективы развития технологии SLS с тонкими слоями

Технология селективного лазерного спекания с использованием тонких слоев развивается стремительно, позволяя получать детали с высокой точностью и улучшенными механическими свойствами. В ближайшие годы ожидается внедрение новых материалов с улучшенной порошковой морфологией и оптимизированных составов, а также усовершенствование систем контроля и управления процессом печати.

Применение искусственного интеллекта и машинного обучения позволит адаптировать параметры печати в режиме реального времени, обеспечивая стабильное качество и повышенную прочность изделий при минимальной толщине слоя. Кроме того, совершенствование постобработки и интеграция гибридных технологий откроют дополнительные возможности для создания сложных и высоконагруженных компонентов в различных отраслях — от аэрокосмической до медицинской промышленности.

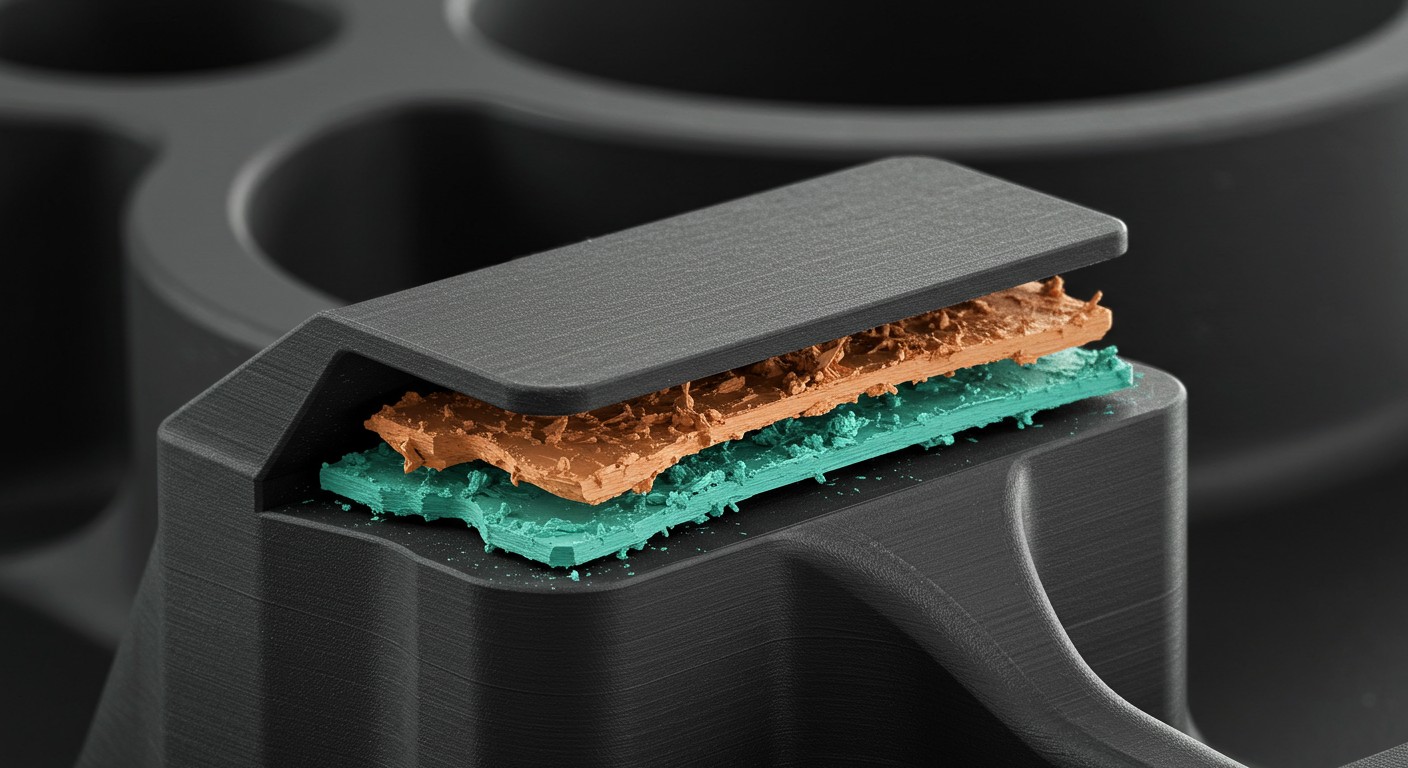

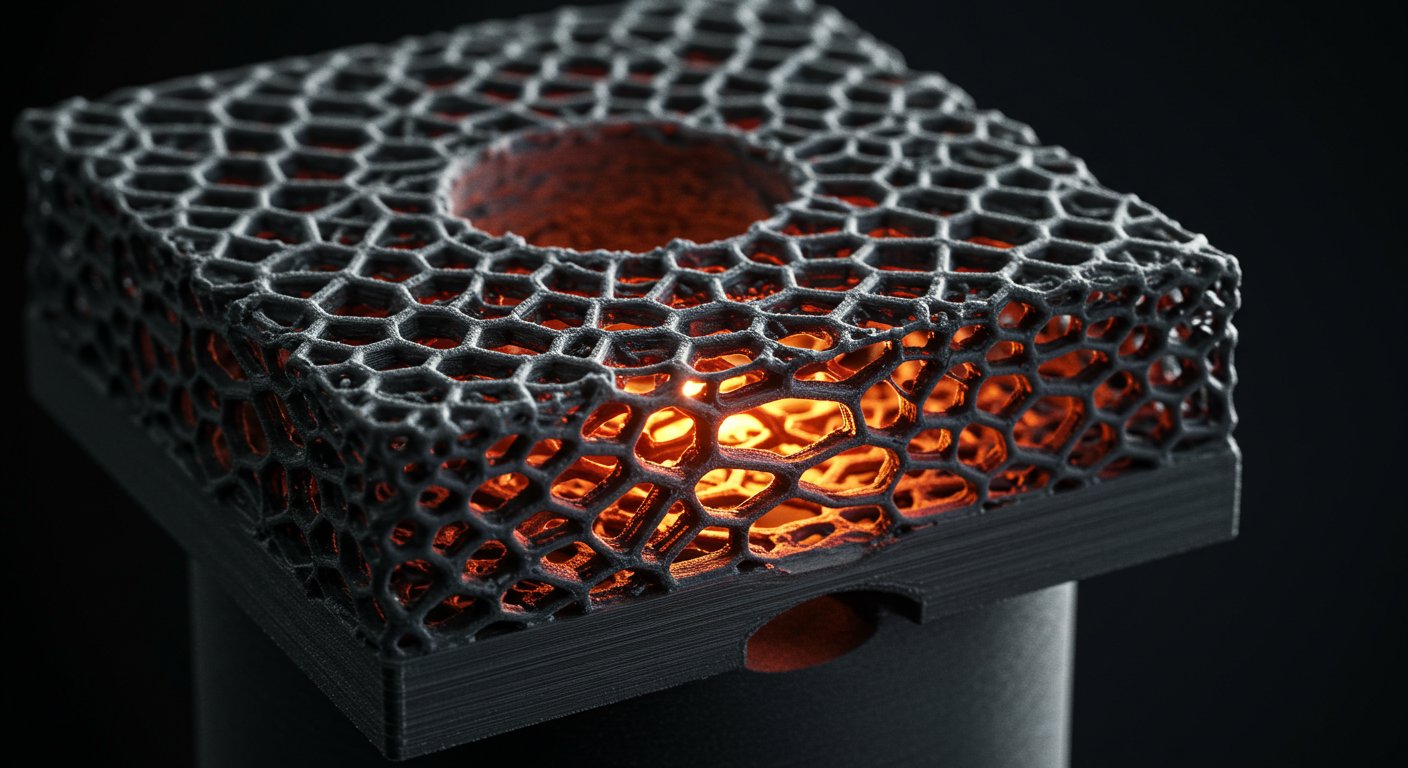

Иллюстрация: Тонкий слой при послойном лазерном спекании – ключ к качеству и прочности