Как добиться максимальной точности и идеальной геометрии при послойной печати? В современном аддитивном производстве контроль геометрии играет ключевую роль, определяя качество и функциональность готовых изделий. Ошибки в форме, деформации и отклонения от проектных размеров могут стать причиной брака и снизить эксплуатационные характеристики детали. В этой статье мы подробно рассмотрим, какие факторы влияют на геометрию изделий при послойной печати, как организовать качественный контроль и что делать для минимизации дефектов, чтобы обеспечить стабильное производство на высшем уровне.

Содержание

- Основные факторы влияния на геометрию изделий

- Методы контроля геометрии в 3D-печати

- Технологические решения для улучшения точности

- Практические рекомендации по контролю и калибровке

- Влияние материалов на геометрию печатных деталей

Основные факторы влияния на геометрию изделий

Точность геометрии деталей при послойной печати зависит от множества факторов, начиная от выбора оборудования и заканчивая настройками процесса. Ключевым аспектом является конструкция и качество 3D-принтера — жесткость каркаса, точность приводов и шаговых двигателей, а также стабильность температурного режима. Небольшие люфты в механике или колебания температуры могут приводить к смещению слоев и деформациям готового изделия. Кроме того, особенности программного обеспечения, слайсера и алгоритмов нарезки модели на слои напрямую влияют на соблюдение заданных размеров.

Следующий фактор — физические свойства материалов. Различные пластики и смолы имеют свою усадку и склонность к деформациям во время охлаждения или полимеризации. Например, ABS часто подвержен короблению, а гибкие материалы могут растягиваться и искажать форму. Важное значение имеет и толщина слоя: слишком толстый слой может привести к потере мелких деталей, а слишком тонкий значительно увеличит время печати и повысит риск дефектов из-за нестабильности печатающей головки. Помимо этого, режимы охлаждения, скорость печати и параметры экструзии должны быть тщательно подобраны, чтобы минимизировать внутренние напряжения в материале и сохранить точные размеры.

Методы контроля геометрии в 3D-печати

Для оценки и контроля геометрии изделий применяются различные методы, которые можно условно разделить на ручные и автоматизированные. На ранних этапах производства распространены измерения штангенциркулем, микрометром или другими механическими инструментами — эти методы подходят для простых форм и небольших партий. Однако для сложных деталей с внутренними каналами или тонкими стенками более эффективны цифровые методы контроля.

Современные технологии включают 3D-сканирование, лазерное и оптическое измерение, которые позволяют получить точную цифровую модель готовой детали и сравнить её с эталонным CAD-файлом. Автоматизированные системы контроля с использованием компьютерного зрения обеспечивают быстрое выявление дефектов и отклонений, что особенно важно при серийном производстве. Некоторые производители 3D-принтеров интегрируют системы мониторинга процесса печати в режиме реального времени, позволяя корректировать параметры на лету для предотвращения ошибок.

Технологические решения для улучшения точности

Повышение точности послойной печати требует комплексного подхода, включающего оптимизацию как аппаратной части, так и программного обеспечения. Важным этапом является правильная калибровка оборудования — от установки уровня стола до настройки подачи материала. Некоторые современные принтеры оснащены автоуровнем и датчиками калибровки, что существенно облегчает подготовку к печати и уменьшает вероятность ошибок.

Кроме того, применение качественных материалов с минимальной усадкой и стабильными физико-механическими свойствами существенно влияет на итоговую геометрию. Использование сопел с малым диаметром позволяет прорабатывать мельчайшие детали, а адаптивное управление температурой слоя снижает риск деформаций. Также стоит отметить важность оптимизации слайсера — правильное разделение модели на слои, установка поддержки и ориентация изделия могут значительно повлиять на точность и качество поверхности.

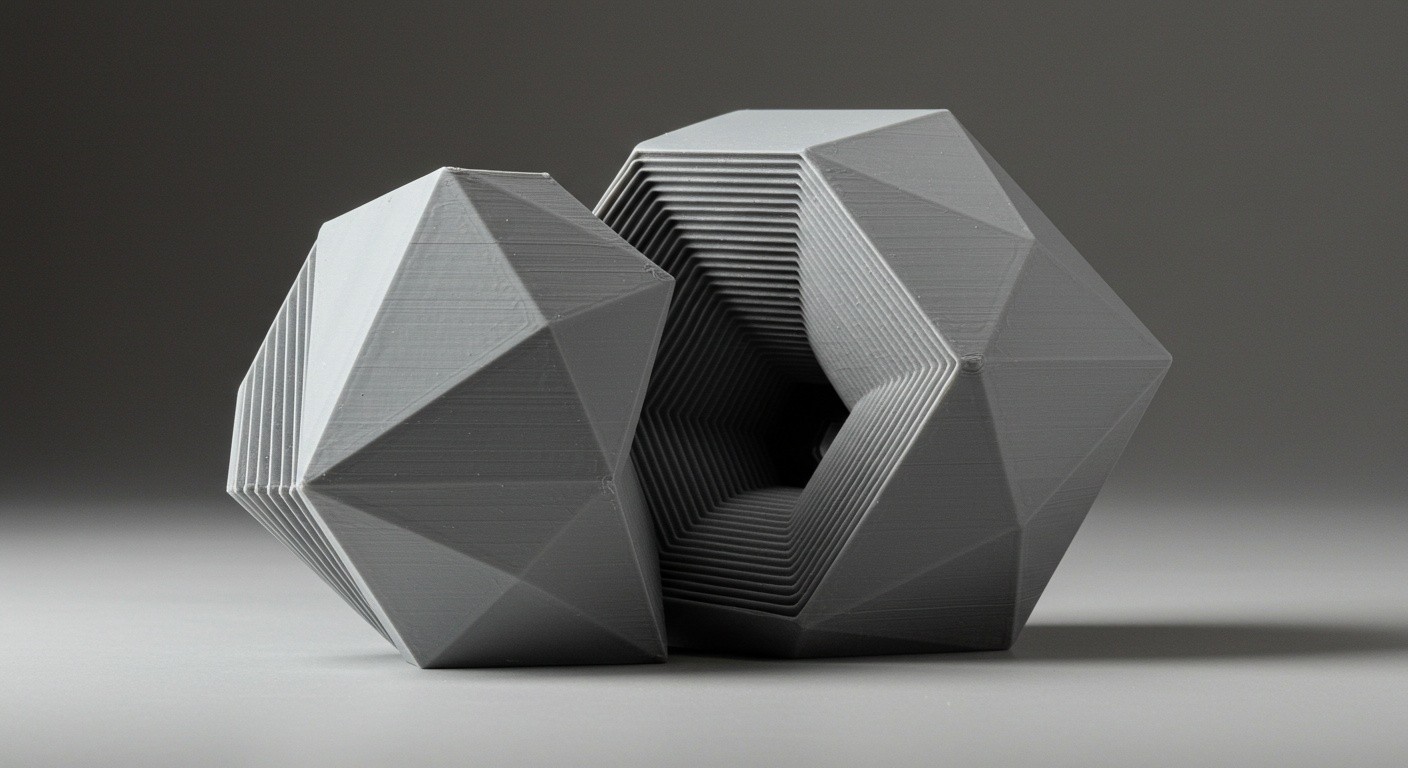

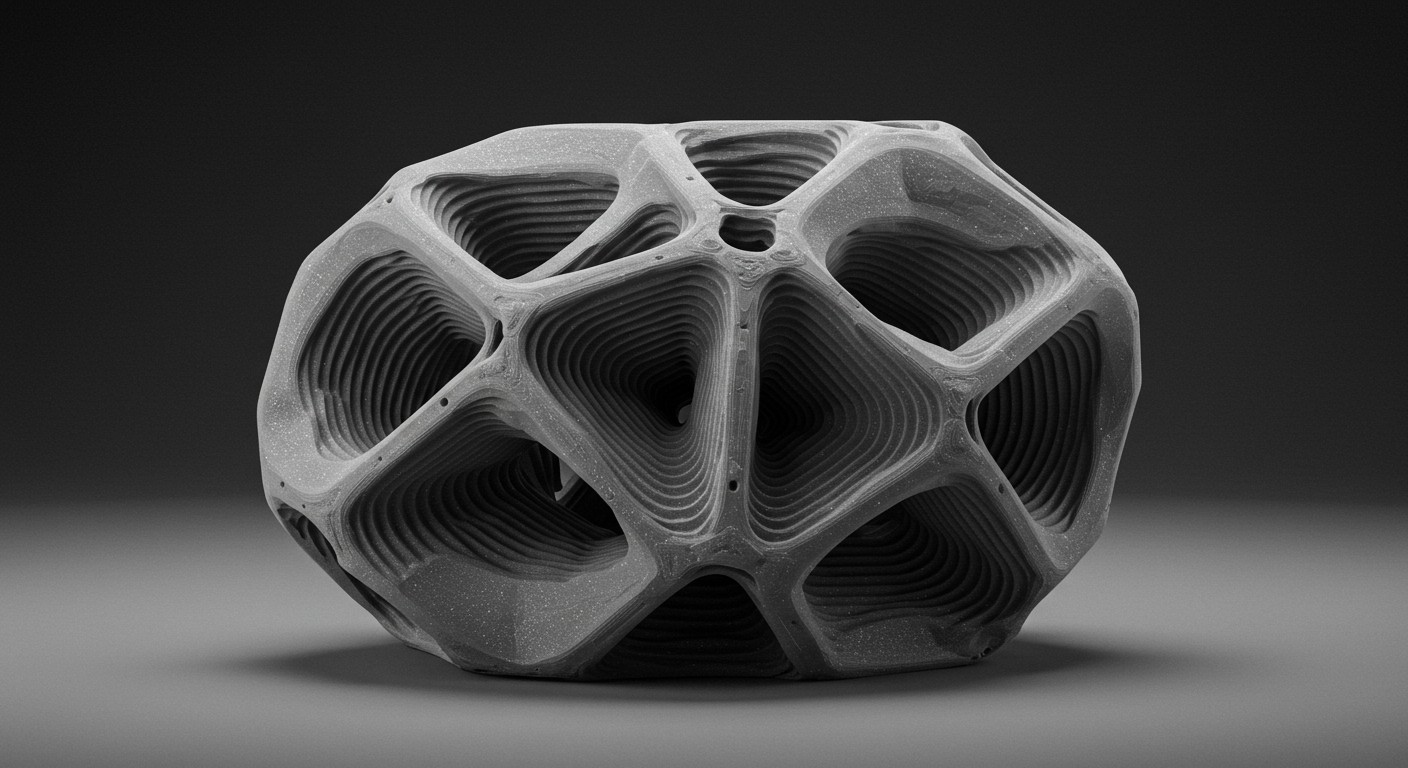

Контроль геометрии изделий при послойной печати позволяет повысить качество и снизить количество брака

Практические рекомендации по контролю и калибровке

Чтобы обеспечить стабильную точность в производстве, важно внедрить системный подход к контролю качества и калибровке оборудования. Регулярная проверка уровня платформы, тестовые отпечатки и корректировка параметров подачи материала помогут выявить отклонения на ранних этапах. Особенно важен контроль температуры экструдера и подогрева стола, так как перепады могут приводить к смещению и дефектам.

Рекомендуется вести журнал калибровок и параметров печати для каждого типа материала и модели. Это позволяет отслеживать тренды и своевременно реагировать на изменения. Использование автоматизированных систем контроля с сигнализацией о неполадках минимизирует влияние человеческого фактора и повышает производительность. Также стоит уделить внимание программному обеспечению — обновления слайсеров и драйверов часто включают улучшения, влияющие на точность и качество печати.

Влияние материалов на геометрию печатных деталей

Материалы для послойной печати значительно отличаются по своим физическим характеристикам, что напрямую сказывается на стабильности геометрии. Так, PLA обладает низкой усадкой и минимальными деформациями, что делает его идеальным выбором для прототипирования и моделей с высоким требованием к точности. В то же время ABS и полиамиды требуют более тщательного контроля температуры и охлаждения, так как склонны к короблению и деформациям.

Гибкие материалы, такие как TPU и TPE, могут вызывать проблемы с поддержанием точных размеров из-за своей эластичности, что требует настройки скорости подачи и ретракта. Комбинированные материалы и композиты также усложняют процесс контроля, но дают уникальные свойства конечным изделиям. Понимание особенностей каждого материала и грамотный подбор параметров печати — ключ к достижению высокоточной и стабильной геометрии изделий.