Точная геометрия и соответствие размеров при послойной печати — одна из самых острых задач в аддитивном производстве. Многие сталкиваются с проблемами, когда готовые изделия выходят с отклонениями от проектных параметров, что снижает качество, функциональность и даже может привести к полной непригодности деталей. Почему же так сложно добиться точных размеров и как минимизировать погрешности? В этой статье мы подробно рассмотрим все ключевые факторы, влияющие на размерную точность, методы контроля и оптимизации процесса, а также поделимся практическими советами для достижения наилучших результатов при послойной печати.

Содержание

- Основные причины отклонений размеров в послойной печати

- Важность калибровки и настройки оборудования

- Выбор материалов и влияние на точность

- Современные методы контроля геометрии

- Практические рекомендации для достижения точности

Основные причины отклонений размеров в послойной печати

Почему при послойной печати часто возникают проблемы с точностью размеров? Причин этому множество, и каждая из них может вносить свой вклад в итоговое несоответствие геометрии изделия. Первое — это механические особенности 3D-принтера: износ деталей, люфты в механизмах подачи и перемещения, недостаточно жесткая конструкция. Все это приводит к смещениям и дребезгам, которые особенно заметны при печати мелких элементов и сложных форм. Второй фактор — параметры процесса печати, включая скорость экструдера, температуру нагрева, толщину слоя и охлаждение. Некорректные настройки приводят к перерасходу материала, переплавлению или, наоборот, недостаточному сцеплению слоев.

Третий важный момент — физико-химические свойства используемых материалов. Пластики обладают разной усадкой при охлаждении, что особенно ярко проявляется у ABS и нейлонов. Если не учитывать этот эффект, изделие после остывания может уменьшиться или деформироваться, даже если в процессе печати размеры были верными. Еще одна причина — ошибки при подготовке 3D-модели и слайсинге, где неверно заданные параметры или слишком мелкая детализация создают риск неправильного воспроизведения проекта. Таким образом, отклонения в размерах — результат комплексного взаимодействия аппаратных, технологических и программных факторов, и успешное решение проблемы требует всестороннего подхода.

Важность калибровки и настройки оборудования

Калибровка 3D-принтера — основа точной и стабильной печати. Регулярная проверка и настройка положения печатной платформы, параметров подачи филамента и температуры экструдера позволяют минимизировать смещения и дефекты. Уровень стола должен быть выставлен идеально ровно, так как даже небольшие перепады приводят к проблемам адгезии и неравномерности слоев. Автоматические системы нивелирования и датчики высоты значительно упрощают процесс и повышают точность.

Настройка параметров подачи материала также критична — слишком высокая или низкая скорость экструзии ведет к неточностям и появлению излишков или дефицита пластика. Важно также поддерживать стабильную температуру нагрева, чтобы обеспечить равномерное плавление и хорошее сцепление слоев. Не стоит забывать и про калибровку шагов двигателей, отвечающих за движение экструдера и осей — точность позиционирования напрямую зависит от их правильной настройки.

Выбор материалов и влияние на точность

Материал — это не просто расходник, а один из ключевых факторов, влияющих на точность конечного изделия. PLA — наиболее стабильный материал с минимальной усадкой и небольшими деформациями, что делает его оптимальным выбором для точной печати прототипов и деталей с мелкой геометрией. В то же время ABS, нейлон и поликарбонат отличаются высокой прочностью, но требуют более тщательного контроля температуры и охлаждения, поскольку обладают значительной усадкой и склонностью к короблению.

Особое внимание стоит уделять гибким и композитным материалам. TPU и TPE требуют медленной и точной подачи, а также корректной настройки ретракта, чтобы избежать растягивания и деформаций. Композитные филаменты с добавками карбона или стекловолокна отличаются повышенной жесткостью, но могут влиять на качество поверхности и требовать более износостойких сопел. Оптимальный подбор материала под конкретную задачу и правильная подготовка обеспечивают не только точность размеров, но и долговечность изделий.

Современные методы контроля геометрии

Контроль размеров и геометрии изделий на выходе — обязательный этап качественного производства. Традиционные методы измерения с помощью штангенциркулей и микрометров остаются востребованными, но для сложных и точных деталей все чаще используются цифровые технологии. 3D-сканирование и оптические измерения позволяют получить детальную цифровую модель и выявить даже малейшие отклонения от эталона. Лазерные и фотограмметрические методы обеспечивают высокую точность и скорость контроля.

Внедрение систем контроля качества в реальном времени с помощью камер и датчиков даёт возможность автоматически отслеживать процесс печати и выявлять ошибки на ранних стадиях. Это не только снижает количество брака, но и экономит время и ресурсы. Современные решения интегрируются с ПО для анализа данных и автоматической корректировки параметров, что выводит аддитивное производство на новый уровень.

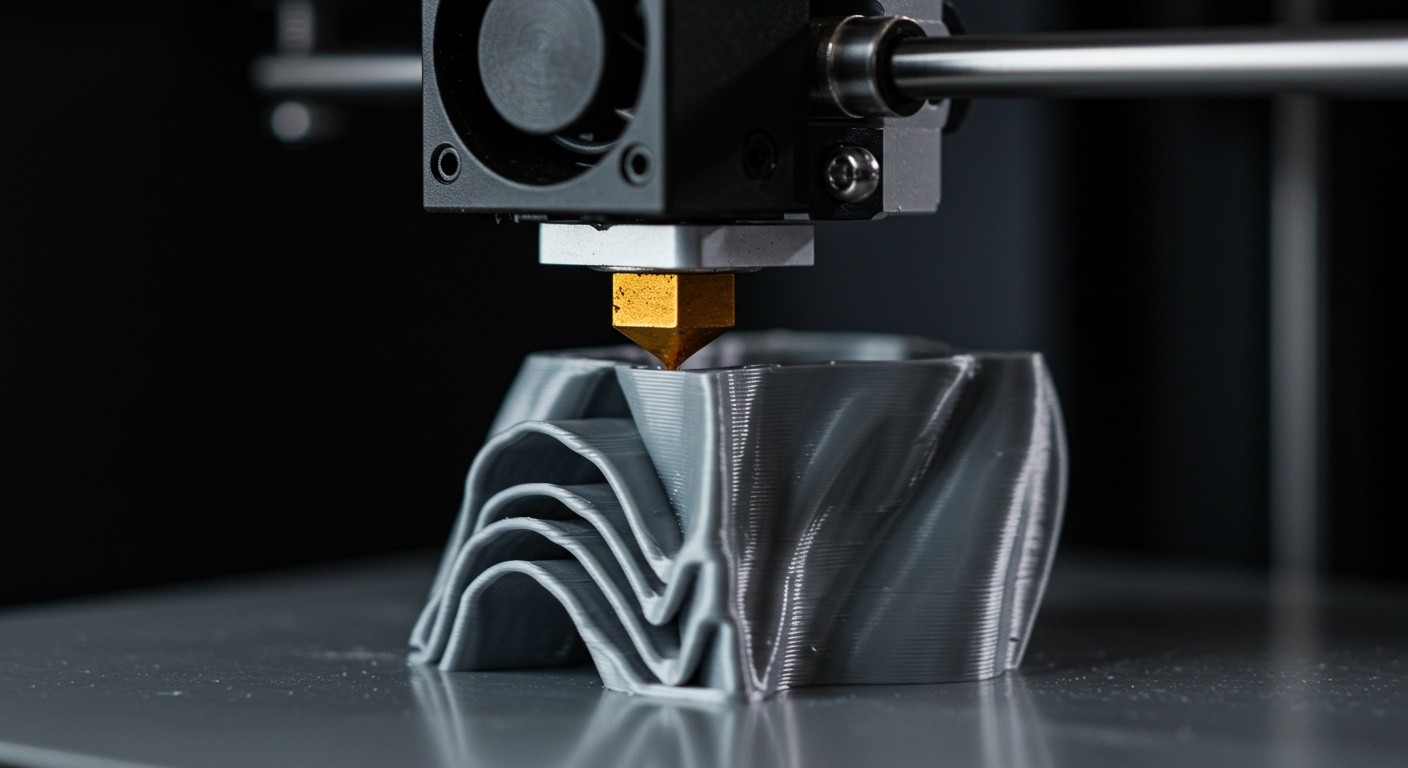

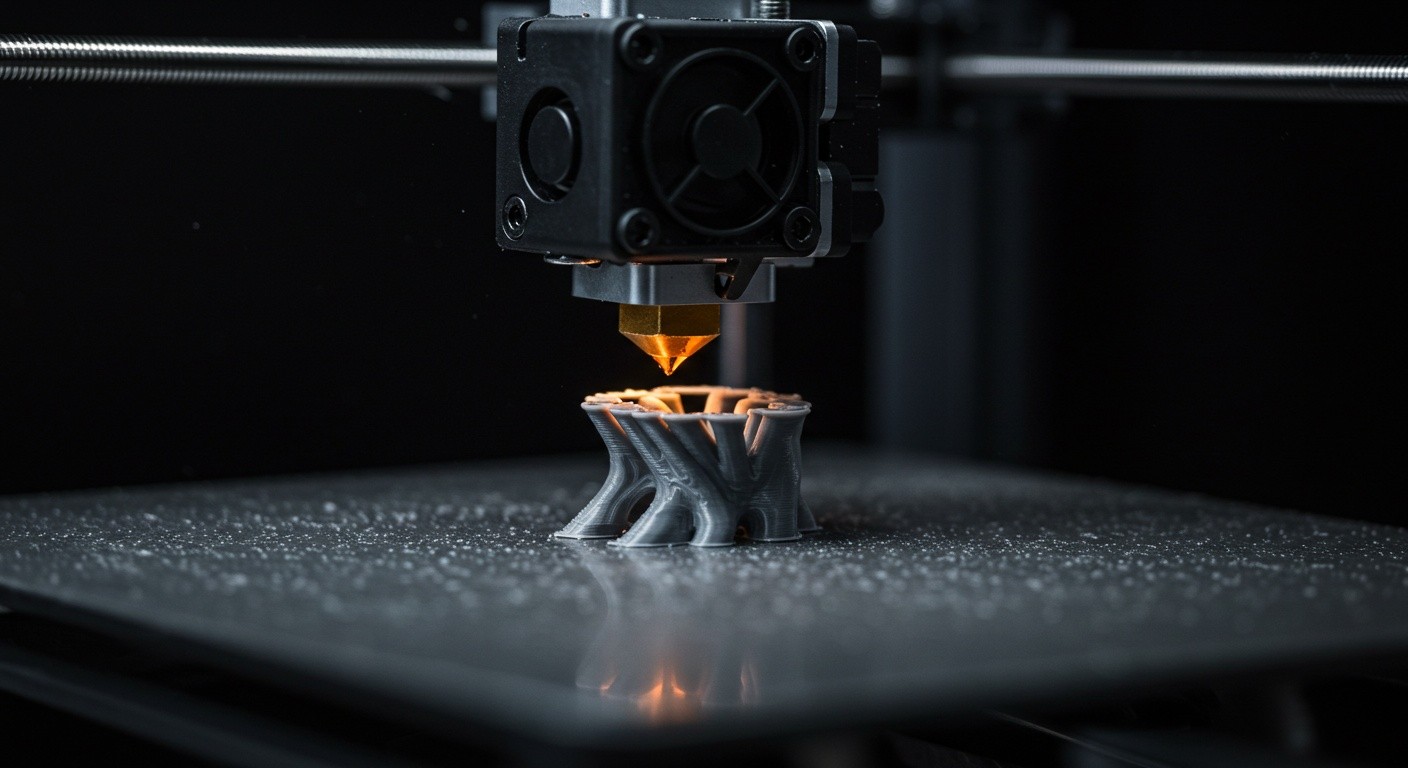

Тщательный контроль размеров обеспечивает высокое качество и точность изделий, созданных послойной печатью

Практические рекомендации для достижения точности

Для достижения максимальной точности при послойной печати рекомендуется системно подходить к каждой стадии процесса. Во-первых, уделяйте внимание тщательной подготовке модели и проверке её на ошибки. Во-вторых, не пренебрегайте регулярной калибровкой и техническим обслуживанием принтера — меняйте изношенные детали, проверяйте уровень платформы и состояние сопла. В-третьих, подбирайте материалы с учётом их особенностей и оптимизируйте параметры печати для каждого из них.

Также полезно вести журнал параметров печати и результатов, что позволит анализировать ошибки и улучшать процесс. Используйте современные инструменты контроля — 3D-сканеры и автоматизированные системы мониторинга. И не забывайте, что иногда мелкие корректировки в скорости, температуре или толщине слоя дают значительный эффект в точности готовых изделий. Такой комплексный подход обеспечит стабильное производство деталей с точными размерами и минимальными погрешностями.