Почему при послойной печати прототипов важна регулировка плотности материала? Можно ли с помощью изменения плотности добиться оптимального баланса между прочностью, экономией времени и стоимости производства? Сегодня аддитивные технологии позволяют не просто создавать объекты послойно, но и варьировать внутреннюю структуру печатаемых изделий, что открывает новые возможности для прототипирования и функционального тестирования. В этой статье мы подробно рассмотрим, как печать прототипов с разной плотностью влияет на качество, характеристики и экономическую эффективность производства.

Содержание

- Основы плотности в аддитивном производстве

- Преимущества и недостатки печати с разной плотностью

- Регулировка плотности и её влияние на свойства прототипов

- Практические примеры использования разной плотности печати

- Рекомендации по выбору плотности для разных задач

Основы плотности в аддитивном производстве

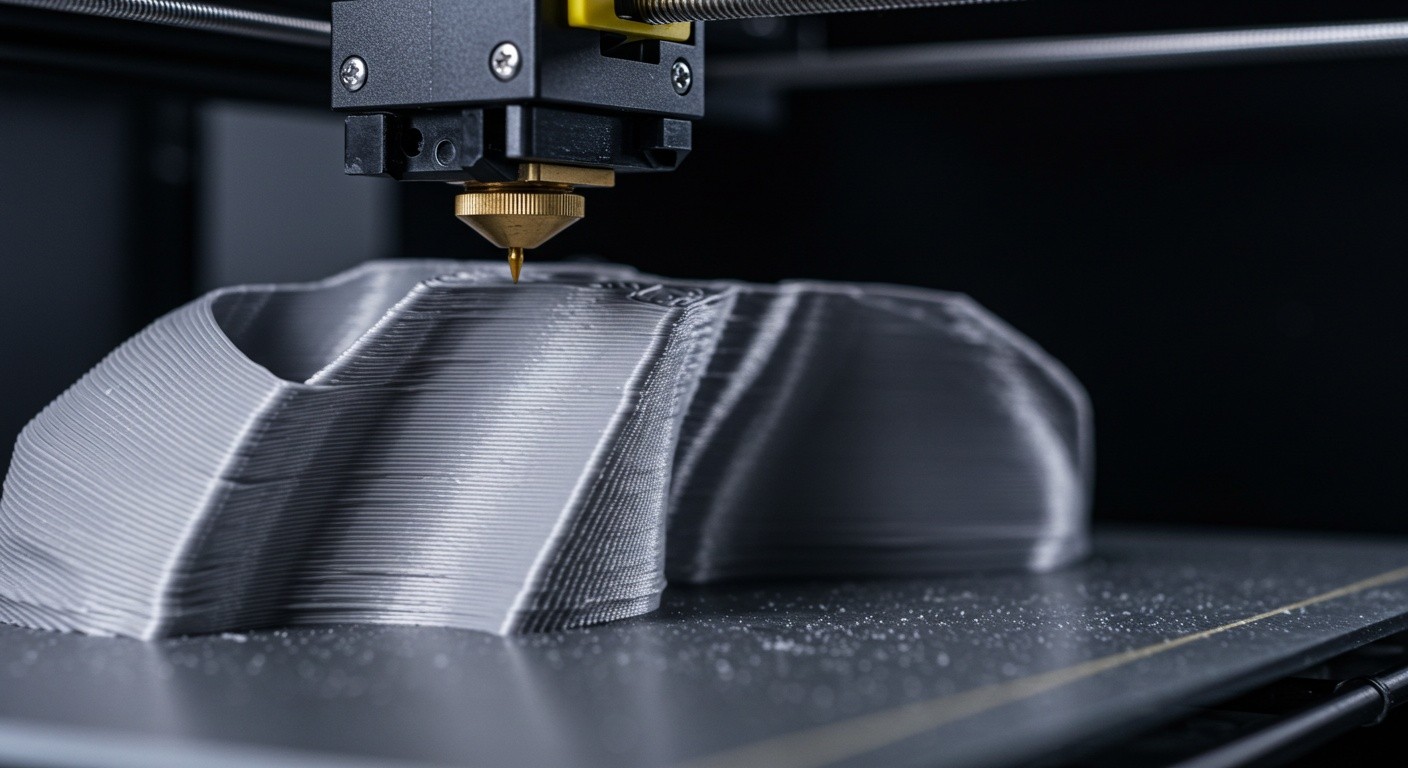

В послойной печати плотность определяется количеством материала, используемого для заполнения внутреннего объема детали. В отличие от традиционного литья или механической обработки, где деталь имеет однородную структуру, 3D-печать позволяет варьировать внутреннюю заполненность, создавая как полностью сплошные, так и частично пористые структуры. Плотность обычно выражается в процентах от максимального объема заполнения, где 100% означает полностью плотный объект без внутренних пустот. Низкая плотность обеспечивает меньший вес и сокращает расход материала, но при этом снижает прочность и устойчивость к нагрузкам.

Регулировка плотности достигается путем изменения параметров программного обеспечения для слайсинга — внутренняя структура модели может быть заполнена сеткой различной геометрии и размера ячеек. Это позволяет добиться оптимального соотношения веса, прочности и стоимости печати. Важнейшим элементом является выбор правильного шаблона заполнения: от простой решетки до сложных трехмерных ячеистых структур, которые обеспечивают повышенную прочность и жесткость при минимальном весе. Понимание этих принципов важно для эффективного использования технологии и правильного выбора параметров при печати прототипов и функциональных деталей.

Преимущества и недостатки печати с разной плотностью

Печать с разной плотностью открывает широкие возможности для оптимизации производственного процесса, однако имеет и свои ограничения. Среди ключевых преимуществ — значительная экономия материала, что особенно актуально при использовании дорогих полимеров и композитов. Быстрая печать прототипов с пониженной плотностью позволяет оперативно получить модель для визуального и тактильного анализа без лишних затрат.

Кроме того, возможность варьировать плотность внутри одной детали позволяет создавать объекты с функциональными зонами: более плотные и прочные — там, где требуется повышенная нагрузочная способность, и более легкие — в областях с низкими механическими требованиями. Это помогает добиться эффективного баланса между весом и прочностью, что особенно важно для прототипов, которые должны демонстрировать реальные условия эксплуатации.

Однако недостатки также существуют. При слишком низкой плотности снижается механическая прочность и устойчивость к деформациям, что может сделать прототип непригодным для некоторых видов тестирования. Неправильный выбор шаблона заполнения может привести к снижению качества поверхности и возникновению внутренних дефектов, что ухудшит общее восприятие и эксплуатационные характеристики изделия. Также стоит учитывать, что повышение плотности увеличивает время печати и расход материала, что влияет на стоимость и сроки производства.

Регулировка плотности и её влияние на свойства прототипов

Настройка плотности при послойной печати позволяет влиять не только на массу и стоимость изделия, но и на его прочностные характеристики, жесткость, теплопроводность и даже амортизационные свойства. Например, для функциональных прототипов, которые испытывают значительные механические нагрузки, рекомендуется высокая плотность с оптимальной внутренней структурой. Это обеспечивает надежность и долговечность при тестировании.

С другой стороны, для визуальных моделей или демонстрационных образцов достаточно минимальной плотности — до 20-30%, что сокращает время печати и снижает расход материала. Важно учитывать и тип используемого материала: некоторые полимеры и композиты лучше ведут себя при плотной структуре, другие же сохраняют необходимые характеристики даже при значительном уменьшении внутреннего заполнения.

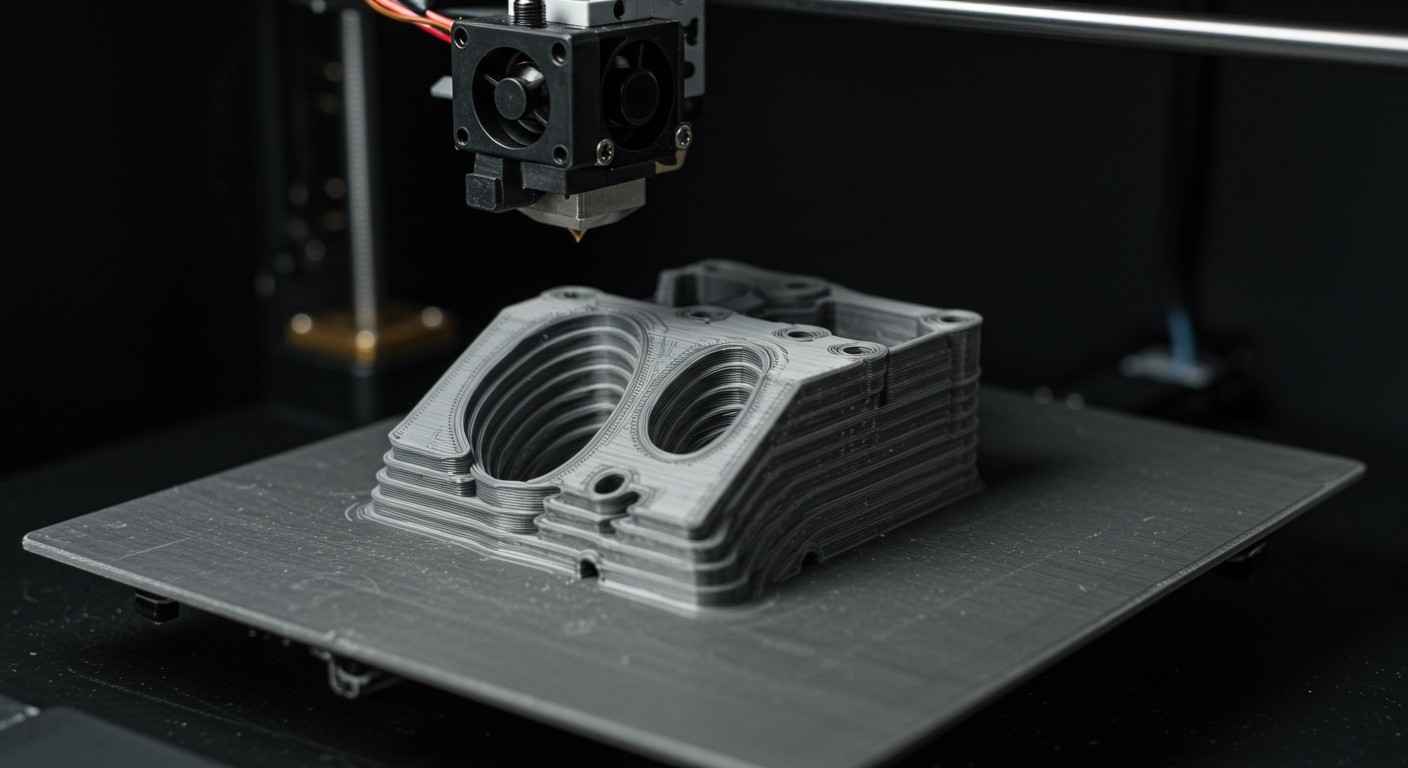

Кроме того, при печати сложных геометрий и тонкостенных деталей регулировка плотности помогает избежать деформаций, усадки и внутренних напряжений, что улучшает точность конечного изделия. Также можно создавать многофункциональные прототипы с зональным изменением плотности — это особенно актуально для изделий с комплексными требованиями к прочности и гибкости в разных частях детали.

Практические примеры использования разной плотности печати

В промышленном прототипировании изменение плотности печати активно применяется для создания образцов, максимально приближенных к конечным изделиям. Например, в автомобильной индустрии при разработке новых компонентов часто требуется проверка формы, размера и эргономики. Здесь прототипы с пониженной плотностью позволяют быстро и экономично получить физическую модель для оценки. В то же время, функциональные испытания требуют более плотных и прочных прототипов, которые выдержат реальные нагрузки.

В медицине послойная печать с разной плотностью помогает создавать анатомические модели для хирургического планирования, где важна детализация внешних и внутренних структур при разумном соотношении веса и прочности. В аэрокосмической отрасли экономия веса — критический фактор, поэтому часто применяются внутренние структуры с переменной плотностью для оптимизации массы и сохранения прочности.

Примеры прототипов с варьируемой плотностью, созданные с помощью послойной печати

Рекомендации по выбору плотности для разных задач

Оптимальный выбор плотности печати зависит от конечных целей и требований к прототипу. Для визуальных моделей рекомендуются низкие показатели плотности — 10-30%, что позволяет быстро получить качественный внешний вид и сократить расход материалов. Для функциональных и нагрузочных прототипов стоит выбирать плотность в диапазоне 70-100%, учитывая особенности материала и требуемые свойства.

Если необходимо сочетание легкости и прочности, эффективным решением становится зональное заполнение с вариацией плотности в разных частях детали. Для сложных инженерных задач рекомендуется предварительное тестирование различных шаблонов и параметров печати, а также использование специализированного программного обеспечения для расчёта внутренних структур.

- Используйте низкую плотность для быстрых визуальных прототипов.

- Повышайте плотность для функциональных и нагрузочных моделей.

- Применяйте зональное заполнение для оптимизации веса и прочности.

- Учитывайте свойства материала и специфику задачи при выборе плотности.

- Тестируйте параметры на ранних этапах проектирования для достижения оптимума.