Как обеспечить безупречное качество изделий, создаваемых методом послойной 3D-печати? В условиях стремительного развития аддитивных технологий именно контроль качества становится ключевым фактором успешного производства. Ошибки на ранних этапах печати могут привести к браку, финансовым потерям и задержкам в сроках. Для решения этой задачи современные производственные линии активно внедряют датчики контроля качества, которые позволяют мониторить процесс в реальном времени и оперативно реагировать на возможные сбои. В этой статье мы рассмотрим, какие виды датчиков применяются в послойной печати, как они влияют на качество изделий и что дает их использование производителям.

Содержание

- Важность контроля качества в 3D-печати

- Типы датчиков контроля в послойной печати

- Интеграция датчиков в производственный процесс

- Преимущества и возможности использования датчиков

- Практические рекомендации по выбору и эксплуатации

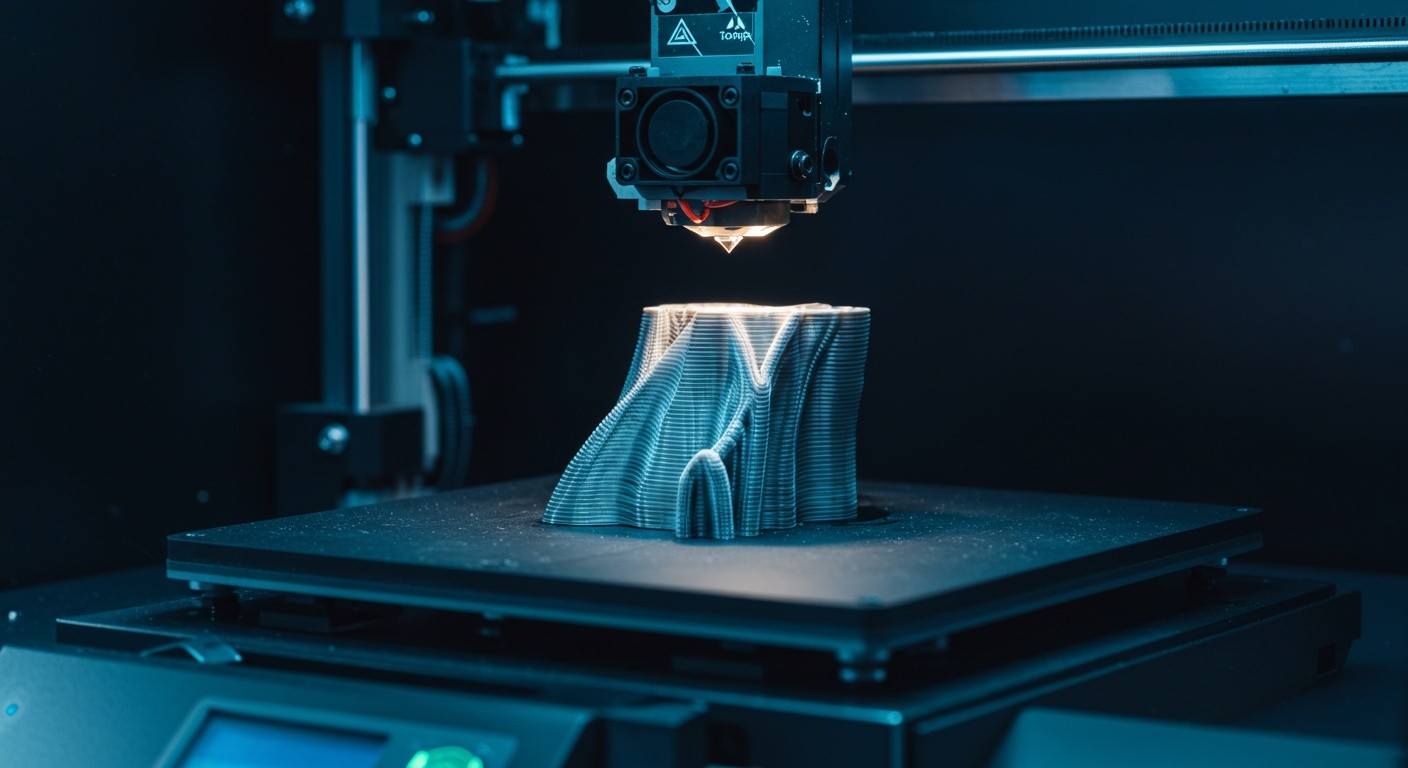

Важность контроля качества в 3D-печати

Контроль качества в аддитивном производстве является одним из самых сложных и одновременно ответственных процессов. В отличие от традиционных методов обработки, послойная печать строит объект постепенно, что создаёт дополнительные риски появления дефектов на каждом этапе. Ошибки в слое могут проявляться как внутренние пустоты, отклонения геометрии, неполное заполнение или избыточный материал. Без своевременного обнаружения эти дефекты могут привести к браку готовой продукции, что особенно критично при изготовлении точных инженерных компонентов и медицинских моделей.

Задача контроля качества — не только выявлять браки, но и предупреждать их появление, минимизируя простой оборудования и снижая затраты на исправления. В этом помогает интеграция датчиков, которые фиксируют ключевые параметры процесса: температуру, скорость движения экструдера, качество наложения слоев и даже микродефекты. Такой мониторинг обеспечивает прозрачность производства и позволяет быстро реагировать на отклонения от оптимальных условий.

Таким образом, контроль качества с помощью современных датчиков является неотъемлемой частью эффективного производства на основе послойной печати, позволяя достигать высокой точности и надежности изделий.

Типы датчиков контроля в послойной печати

Существует множество различных датчиков, каждый из которых предназначен для отслеживания определённого аспекта процесса печати. Среди них можно выделить несколько ключевых категорий, которые широко применяются в современных 3D-принтерах:

- Температурные датчики — контролируют температуру экструдера и стола, что критично для правильного плавления и адгезии материала.

- Оптические датчики — используют камеры и лазеры для анализа качества наложения каждого слоя, выявления неровностей и дефектов поверхности.

- Датчики движения — обеспечивают точное позиционирование по осям X, Y и Z, позволяя выявлять отклонения в траектории и регулировать её в реальном времени.

- Датчики влажности и качества воздуха — необходимы для контроля условий окружающей среды, что особенно важно при работе с гигроскопичными материалами, такими как нейлон и ПЕТГ.

- Датчики напряжения и вибрации — позволяют определить механические сбои, люфты или износ частей принтера, предупреждая поломки и дефекты.

Каждый из этих типов датчиков выполняет свою функцию, но только комплексное использование нескольких из них позволяет создать полноценную систему контроля, способную обеспечить стабильность и качество печати на высоком уровне.

Интеграция датчиков в производственный процесс

Интеграция датчиков контроля качества в процесс послойной печати требует не только грамотного технического подхода, но и корректного программного обеспечения. Данные с датчиков необходимо собирать в единую систему, которая сможет в режиме реального времени анализировать состояние оборудования и изделия. Для этого применяются специализированные контроллеры и ПО, которые способны автоматически корректировать параметры печати или останавливать процесс при критических отклонениях.

Помимо автоматической корректировки, система мониторинга предоставляет операторам подробные отчёты и визуализацию состояния печати, что упрощает диагностику и ускоряет принятие решений. Современные решения предусматривают возможность дистанционного контроля, позволяя управлять процессом и получать уведомления на мобильные устройства или компьютер.

Важно также отметить, что правильная интеграция датчиков требует адаптации производственного процесса — выбор оптимальных точек установки, настройка чувствительности и периодическая калибровка. Только в этом случае можно рассчитывать на достоверные данные и максимальную эффективность мониторинга.

Преимущества и возможности использования датчиков

Внедрение датчиков контроля качества в послойную печать открывает перед производителями новые горизонты. Вот основные преимущества и возможности, которые получают компании с такими системами:

- Снижение брака: своевременное выявление дефектов позволяет избежать выпуска некачественной продукции.

- Оптимизация ресурсов: минимизация перерасхода материалов и уменьшение времени простоя оборудования.

- Повышение производительности: автоматический контроль и коррекция параметров ускоряют процесс печати и улучшают его стабильность.

- Улучшение безопасности: контроль температуры и вибраций снижает риск аварий и повреждений оборудования.

- Сбор данных для анализа: накопленная статистика позволяет выявлять закономерности и улучшать процессы в долгосрочной перспективе.

Благодаря этим возможностям, компании получают конкурентное преимущество, повышая качество продукции и сокращая издержки производства.

Современная система датчиков контроля качества обеспечивает стабильность и высокую точность производства

Практические рекомендации по выбору и эксплуатации

При выборе датчиков для системы контроля качества следует учитывать специфику печатаемых изделий, используемые материалы и особенности оборудования. Важно обращать внимание на:

- Совместимость с вашим 3D-принтером и программным обеспечением.

- Точность и быстродействие датчиков, позволяющие улавливать мельчайшие отклонения.

- Удобство интеграции и настройки — лучше отдавать предпочтение готовым решениям с поддержкой производителей.

- Надёжность и стабильность работы в условиях производственного цеха.

Регулярное техническое обслуживание, калибровка и обновление ПО позволяют поддерживать систему в рабочем состоянии и избегать ложных срабатываний. Кроме того, обучение персонала грамотной эксплуатации датчиков значительно повышает эффективность контроля и снижает риски производственных ошибок.

Современные технологии и внедрение датчиков контроля качества трансформируют послойную печать из экспериментального метода в промышленный стандарт с гарантированной точностью и надежностью. Следуя рекомендациям и используя передовые решения, ваша компания сможет вывести производство на новый уровень, обеспечивая безупречное качество изделий.