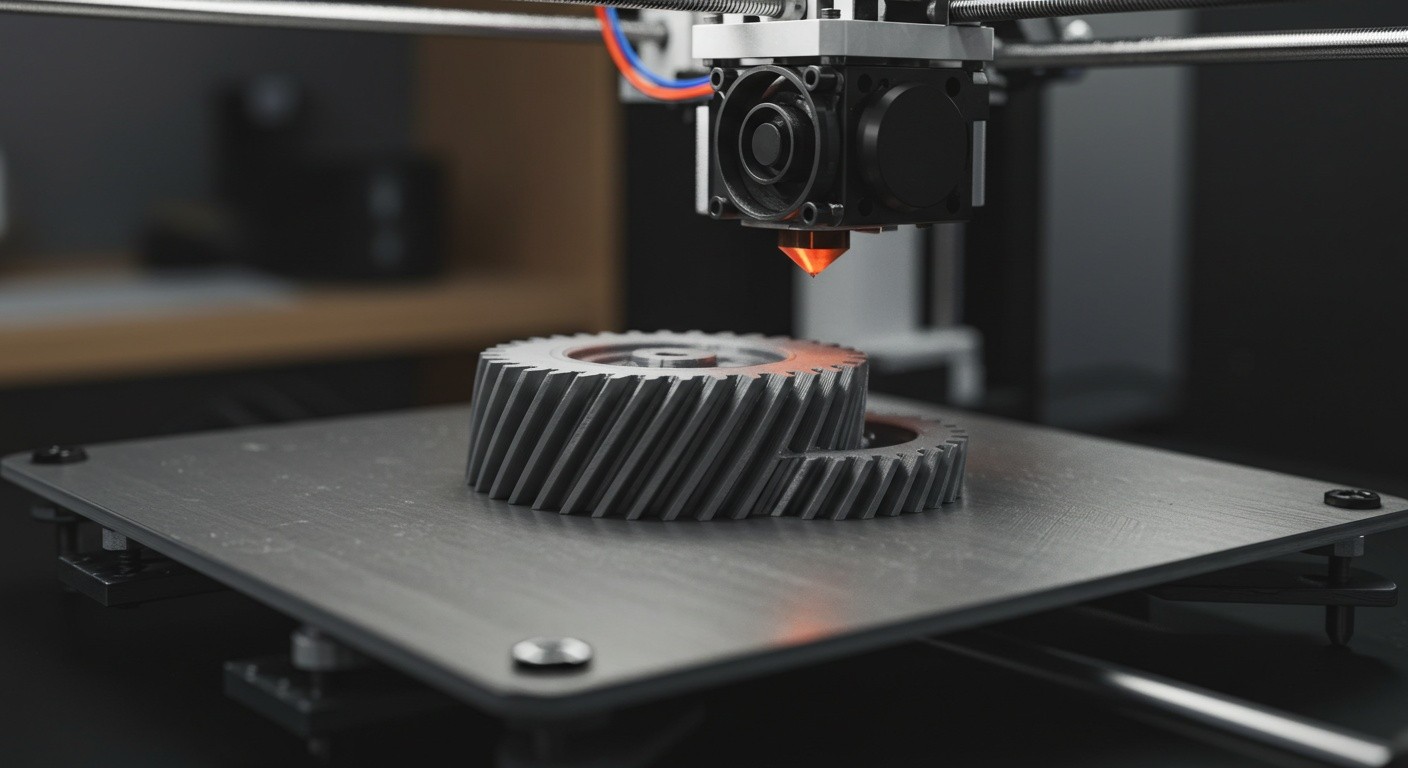

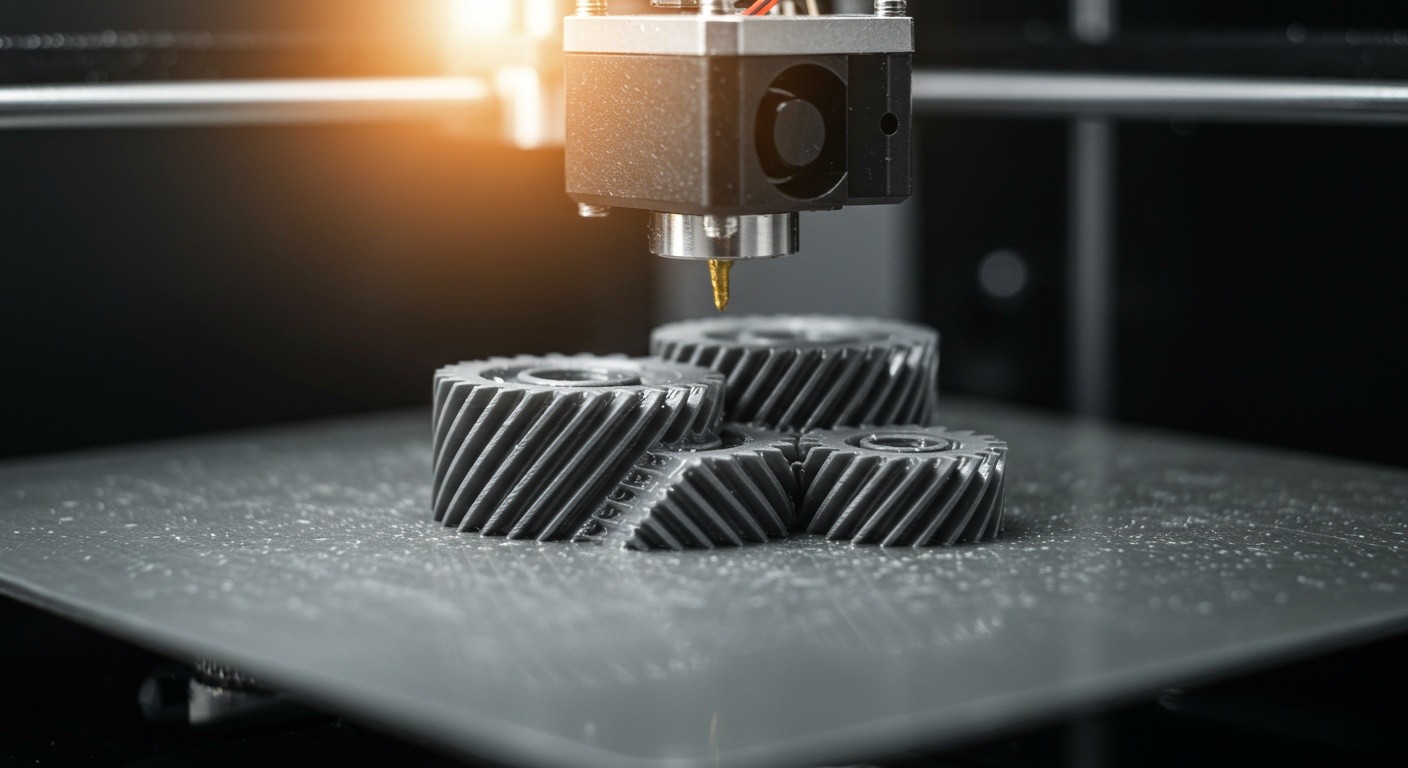

Сложные шестерни — это основа множества механизмов в самых разных отраслях промышленности. От точного взаимодействия зубьев этих деталей зависит надежность и долговечность оборудования. Однако традиционные методы производства таких деталей часто связаны с высокими затратами, ограничениями по форме и длительными сроками изготовления. Послойная 3D-печать открывает новые горизонты для создания сложных шестерен с уникальными геометриями, которые невозможно или крайне сложно получить классическими способами. В нашей статье мы подробно рассмотрим, как эффективно печатать сложные шестерни послойно, какие особенности учитывать и какие технологии лучше всего подходят для решения этой задачи.

Содержание

- Преимущества послойной печати сложных шестерен

- Основные проблемы при печати и способы их устранения

- Выбор материалов и технологий для надежных шестерен

- Технологические рекомендации по печати сложных деталей

- Контроль качества и финишная обработка шестерен

Преимущества послойной печати сложных шестерен

Послойная печать кардинально меняет подход к изготовлению сложных шестерен, предоставляя производителям уникальные возможности. Главным преимуществом является способность создавать детали с высокой степенью сложности и минимальными ограничениями по форме, что особенно актуально для шестерен с нестандартной геометрией зубьев, внутренних полостей или интегрированных каналов для смазки. Традиционные методы, такие как фрезеровка или литье, зачастую требуют дополнительных инструментов, сложных форм и большого времени на подготовку, тогда как аддитивное производство позволяет перейти от чертежа к готовой детали значительно быстрее.

Еще один важный плюс — это снижение отходов материала. При послойной печати используется ровно столько материала, сколько необходимо для создания детали, что делает процесс более экологичным и экономичным. Это особенно важно при работе с дорогими инженерными пластиками и металлами. Кроме того, послойное изготовление позволяет легко адаптировать конструкции, проводить итеративные улучшения и быстро запускать мелкосерийное производство, что критично для прототипирования и специализированных заказов.

Не менее значимым является возможность интеграции шестерен с другими элементами механизма непосредственно во время печати, что повышает надежность соединений и сокращает количество сборочных операций. Таким образом, послойная печать становится мощным инструментом для решения самых сложных инженерных задач в сфере изготовления шестерен и механических узлов.

Основные проблемы при печати и способы их устранения

Несмотря на все преимущества аддитивных технологий, печать сложных шестерен сопровождается рядом трудностей, которые необходимо учитывать для получения качественного результата. Одной из главных проблем является точность изготовления зубьев. Малейшее отклонение в форме или размере может привести к неправильной работе механизма, повышенному износу или поломке детали.

Еще одна частая проблема — это возникновение деформаций и напряжений в материале из-за неравномерного охлаждения или внутренних напряжений, особенно при печати металлических шестерен. Это может привести к искажению геометрии и ухудшению эксплуатационных характеристик. Чтобы минимизировать подобные дефекты, важно тщательно настраивать параметры печати, включая температуру, скорость и режимы охлаждения.

Также стоит уделять внимание качеству адгезии между слоями, так как недостаточная прочность межслойных связей снижает долговечность шестерни. Регулярная калибровка оборудования и использование оптимизированного G-кода помогают повысить стабильность процесса и избежать подобных проблем. Важным этапом является также подготовка 3D-модели с учетом специфики послойной печати и возможных ограничений оборудования.

Выбор материалов и технологий для надежных шестерен

Материал и технология печати играют ключевую роль в создании функциональных шестерен, способных выдерживать нагрузки и обеспечивать долгий срок службы. Для пластмассовых шестерен чаще всего выбираются технические полимеры — нейлон, полиуретан, ABS и ПЭТГ, обладающие хорошей износостойкостью и гибкостью. Для особо нагруженных узлов предпочтение отдается инженерным композитам с добавками углеродных или стекловолоконных волокон, которые значительно повышают прочностные характеристики изделия.

Металлические шестерни изготавливаются с помощью технологий селективного лазерного спекания (SLS) или электронно-лучевого плавления (EBM), позволяющих получить детали из нержавеющей стали, титана и других сплавов. Эти технологии обеспечивают высокую точность и плотность материала, что критично для надежной работы механизмов в экстремальных условиях.

Выбор технологии и материала должен основываться на требованиях к механическим свойствам, точности и условиях эксплуатации, а также учитывать возможности оборудования и бюджет проекта. Иногда оправдано комбинированное использование разных материалов и технологий для достижения оптимального результата.

Технологические рекомендации по печати сложных деталей

Для успешной печати сложных шестерен необходимо соблюдать ряд технических рекомендаций. Во-первых, крайне важно правильно подготовить модель, учитывая допуски и допуски на деформации, которые могут возникать в процессе. Во-вторых, настройка параметров печати — скорость подачи, температура экструдера, высота слоя — должна соответствовать выбранному материалу и типу оборудования.

Также рекомендуется применять поддержки и оптимальные стратегии послойного заполнения, чтобы предотвратить провисания и улучшить адгезию слоев. Контроль охлаждения и равномерный прогрев платформы помогают минимизировать внутренние напряжения и деформации. Периодический мониторинг процесса с помощью встроенных датчиков позволяет оперативно выявлять отклонения и корректировать параметры в реальном времени.

Не менее важно провести постобработку, включая шлифовку, термообработку и смазку, что повышает эксплуатационные характеристики и долговечность шестерен. Соблюдение этих рекомендаций гарантирует получение точных, прочных и надежных деталей, готовых к эксплуатации в механизмах любого уровня сложности.

Контроль качества и финишная обработка шестерен

Качество готовых шестерен необходимо проверять на каждом этапе производства. Для этого применяются методы визуального контроля, измерения геометрических параметров с помощью 3D-сканеров и координатно-измерительных машин (КИМ). Особое внимание уделяется форме зубьев, их профилю и точности сопряжения с другими деталями.

Финишная обработка включает механическую шлифовку, полировку и термообработку, которые повышают износостойкость и снижают шум при работе. Для металлических шестерен возможно нанесение защитных покрытий, предотвращающих коррозию и увеличивающих срок службы.

В итоге комплексный подход к контролю качества и постобработке обеспечивает, что каждая шестерня соответствует высоким стандартам и может эффективно функционировать в составе сложных механизмов, обеспечивая долгосрочную и надежную работу.

Процесс послойной печати сложных шестерен с использованием современных технологий