Как добиться идеальной поверхности при послойной печати? В мире аддитивных технологий качество поверхности является одним из ключевых факторов, определяющих функциональность и внешний вид готовых изделий. Несмотря на прогресс в области 3D-печати, неровности и дефекты на поверхности остаются распространённой проблемой, особенно когда речь идет о сложных деталях с высокой точностью и эстетическими требованиями. Оптический контроль поверхности — современный метод, который позволяет выявлять и устранять дефекты ещё на стадии производства, обеспечивая высокое качество и надежность изделий. В этой статье мы подробно расскажем о том, как послойная печать сочетается с оптическим контролем поверхности, какие преимущества это дает и какие технологии используются для достижения наилучших результатов.

Содержание

- Важность оптического контроля в послойной печати

- Технологии оптического контроля поверхности

- Проблемы и решения при контроле поверхности

- Интеграция оптического контроля в производство

- Преимущества и перспективы оптического контроля

Важность оптического контроля в послойной печати

Качество поверхности в 3D-печати напрямую влияет на эксплуатационные характеристики изделий, особенно если речь идет о деталях с высокой функциональной нагрузкой или эстетическими требованиями. Даже незначительные дефекты, микронеровности или шероховатости могут приводить к снижению прочности, увеличенному износу, неправильной работе в составе механизма или ухудшению внешнего вида. Оптический контроль поверхности помогает оперативно выявлять такие дефекты, позволяя своевременно вносить корректировки как в процесс печати, так и в последующую обработку.

Особенно это важно в условиях послойной печати, где каждый слой добавляет возможность появления микродефектов — от неровностей слоя до нежелательных шероховатостей, вызванных некорректным охлаждением или неточным перемещением печатающей головки. Оптические методы контроля обеспечивают бесконтактное, высокоточное и быстрое сканирование поверхности, позволяя с высокой детализацией анализировать как небольшие отклонения, так и глобальные дефекты.

В современных производственных процессах контроль поверхности стал обязательным этапом, который позволяет гарантировать стабильное качество изделий и сокращать количество брака. Особенно актуально это для отраслей, где требования к качеству поверхности чрезвычайно высоки — авиация, медицина, автомобилестроение и точное машиностроение. Послойная печать в сочетании с оптическим контролем становится не просто технологией производства, а комплексным решением для создания высокоточных и надежных изделий.

Технологии оптического контроля поверхности

Существует множество технологий оптического контроля поверхности, каждая из которых обладает своими преимуществами и особенностями применения в контексте послойной печати. Одним из наиболее распространённых методов является 3D-сканирование с использованием лазерных или структурированных световых систем. Они позволяют создавать точные цифровые модели поверхности с высоким разрешением, выявляя мельчайшие дефекты и отклонения от эталонной модели.

Еще одним эффективным методом является интерферометрия, которая основана на измерении разности фаз света, отраженного от поверхности детали. Интерферометрические системы обеспечивают сверхвысокую точность измерений и применяются там, где требуется детальный анализ микрорельефа и шероховатости.

Дополнительно широко используются методы оптической микроскопии и цифровой обработки изображений, которые позволяют автоматически идентифицировать и классифицировать дефекты по типам. Современные системы могут интегрироваться с программным обеспечением для анализа и контроля качества, обеспечивая полный цикл от сканирования до отчёта и корректировки технологического процесса.

Проблемы и решения при контроле поверхности

Несмотря на развитость технологий, оптический контроль поверхности в послойной печати сталкивается с рядом вызовов. Среди основных проблем — высокая отражающая способность некоторых материалов, что затрудняет получение точных данных, а также сложность контроля внутренних поверхностей и труднодоступных зон сложных изделий.

Для решения этих проблем используются специальные методы подготовки поверхности, такие как нанесение матирующих покрытий или применение фильтров для подавления бликов. Внутренние поверхности контролируются с помощью эндоскопических систем или оптических когерентных томографий, которые позволяют получать срезы и трехмерные изображения без повреждения деталей.

Кроме того, современные системы оснащаются алгоритмами машинного обучения, что позволяет автоматизировать процесс распознавания дефектов и снижать человеческий фактор. Постоянное развитие программного обеспечения и оборудования делает оптический контроль все более доступным и эффективным инструментом в производстве изделий методом послойной печати.

Интеграция оптического контроля в производство

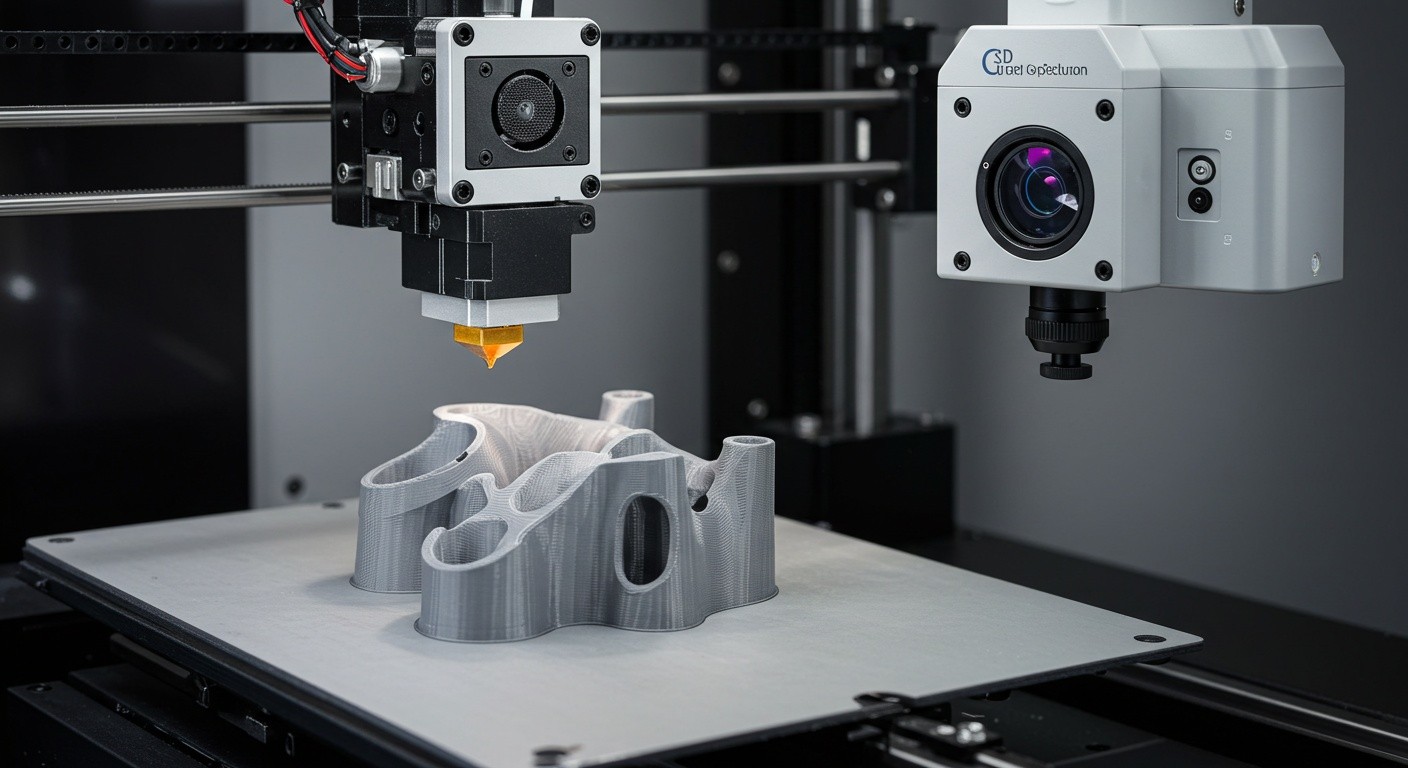

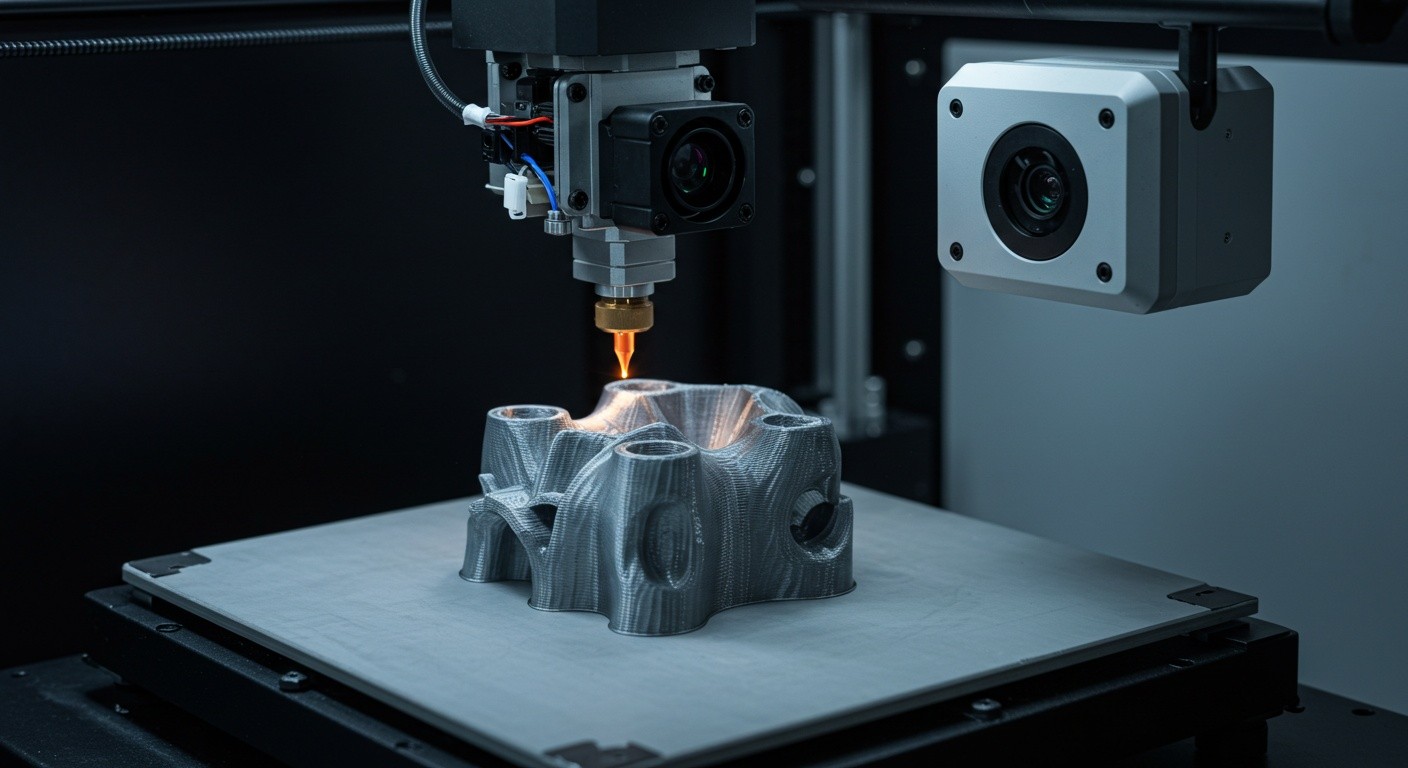

Оптический контроль поверхности становится неотъемлемой частью производственного цикла при использовании аддитивных технологий. Его интеграция позволяет не только выявлять дефекты, но и управлять качеством на каждом этапе печати — от подготовки модели до финальной обработки. Современные 3D-принтеры и системы контроля оснащаются датчиками и камерами, которые собирают данные в реальном времени, обеспечивая мгновенную обратную связь.

Такая интеграция способствует сокращению времени на исправление брака и оптимизации технологических параметров. Она также позволяет вести статистический анализ дефектов и на основании этих данных улучшать процессы производства и качество продукции. Автоматизация контроля и использование систем искусственного интеллекта делают производство более гибким и адаптивным, позволяя быстро реагировать на любые отклонения и минимизировать потери.

Преимущества и перспективы оптического контроля

Оптический контроль поверхности при послойной печати предоставляет ряд ощутимых преимуществ: повышение точности и качества изделий, снижение брака, экономия времени и ресурсов, улучшение управляемости производственным процессом. Это особенно важно для компаний, ориентированных на выпуск высокотехнологичной и сложной продукции, где мелкие дефекты могут иметь критическое значение.

В будущем развитие оптических технологий контроля будет идти в сторону еще большей автоматизации, интеграции с производственными системами и использования машинного обучения для прогнозирования и предотвращения дефектов. Это откроет новые возможности для массового производства качественных изделий с минимальными затратами и максимальной эффективностью.

Современное оборудование для оптического контроля поверхности при послойной печати