Швы на изделиях, изготовленных методом послойной печати, — одна из самых частых и раздражающих проблем для производителей и конечных пользователей. Они не только портят эстетический вид детали, но и могут снижать её прочность и функциональность. Можно ли полностью избавиться от швов или хотя бы свести их к минимуму? Ответ — да, и для этого существует множество технических решений и правильных подходов, которые помогут сделать послойную печать максимально качественной и бесшовной. В нашей статье мы подробно разберём, как печатать с минимальными швами, какие факторы влияют на появление швов, и как современные технологии позволяют контролировать этот процесс.

Содержание

- Что вызывает швы в послойной печати

- Основные методы минимизации швов

- Программные инструменты для контроля швов

- Аппаратные решения и настройки принтера

- Практические рекомендации и советы

Что вызывает швы в послойной печати

Швы или «следы слоя» в послойной печати — это места, где начинается или заканчивается печать каждого отдельного слоя. Они появляются из-за особенностей движения печатающей головки или экструдера, когда сопло поднимается, перемещается в начальную точку следующего слоя и начинает печать заново. Этот переход часто сопровождается кратковременной остановкой подачи материала или изменением скорости, что приводит к образованию видимых швов и выступов на поверхности детали.

Качество и выраженность швов зависят от множества факторов: от используемого материала и параметров печати до конструкции самого принтера и выбранного слайсера. Среди основных причин можно выделить:

- Неправильное позиционирование стартовой точки слоя;

- Перепад температуры экструдера при начале нового слоя;

- Избыточная или недостаточная подача материала;

- Вибрации и неточности механики принтера;

- Особенности геометрии модели и направления печати;

- Использование неподходящих настроек слайсера.

Для успешного устранения или снижения выраженности швов важно понять причины их появления и тщательно настроить весь технологический процесс — от модели до оборудования.

Основные методы минимизации швов

Минимизировать швы можно, применяя комплексный подход, сочетающий правильные настройки, технологические приемы и использование современных инструментов. К ключевым методам относятся:

- Выбор оптимального расположения стартовой точки слоя. Некоторые слайсеры позволяют задавать случайное или равномерно распределённое начало каждого слоя, чтобы швы не скапливались в одном месте, уменьшая их визуальную заметность.

- Настройка ретракта (оттягивания нити). Правильный ретракт предотвращает подтекание материала при переходах, что снижает образование выступов и дефектов на швах.

- Использование режима «обводка без шва». Некоторые современные слайсеры имеют функцию плавного смещения стартовой точки для плавного перехода между слоями.

- Контроль температуры и скорости подачи материала. Равномерная подача и стабильная температура предотвращают перепады, которые часто становятся причиной швов.

- Использование качественных материалов с хорошей адгезией. Это обеспечивает равномерное распределение пластика и снижает риск образования неровностей.

Интеграция этих методов позволяет не только улучшить визуальные характеристики изделия, но и повысить его прочность, так как швы часто являются зонами слабых механических свойств.

Программные инструменты для контроля швов

Современное программное обеспечение для 3D-печати играет ключевую роль в борьбе с швами. Слайсеры, такие как Cura, PrusaSlicer, Simplify3D и другие, имеют встроенные функции и настройки, позволяющие контролировать появление швов:

- Настройка «стартовой точки слоя» — выбор случайной, последовательной или фиксированной позиции;

- Функция «спаивание слоёв» (coasting), уменьшающая давление в экструдере перед окончанием слоя;

- Регулировка ретракта для предотвращения подтекания;

- Использование расширенных режимов «обводки без шва» для плавного перехода;

- Визуализация слоёв для оценки потенциальных проблем и тестирования настроек.

Также появляются специализированные плагины и скрипты, которые анализируют модель и предлагают оптимальные пути движения печатающей головки, минимизируя переходы и тем самым снижая швы.

Аппаратные решения и настройки принтера

Помимо программного контроля, важное значение имеют аппаратные особенности и правильные настройки 3D-принтера. Современные устройства оснащаются функциями, которые помогают уменьшить видимость швов и улучшить качество:

- Высокоточная механика с минимальными люфтами и вибрациями;

- Качественные экструдера с равномерной подачей материала;

- Использование систем с двойной или несколькими головками для оптимизации процесса;

- Поддержка активного охлаждения для правильного отверждения слоев;

- Регулировка скоростей печати для плавных переходов между слоями.

Точные калибровки, регулярное техническое обслуживание и использование рекомендованных производителем настроек — обязательные шаги для минимизации дефектов, включая швы.

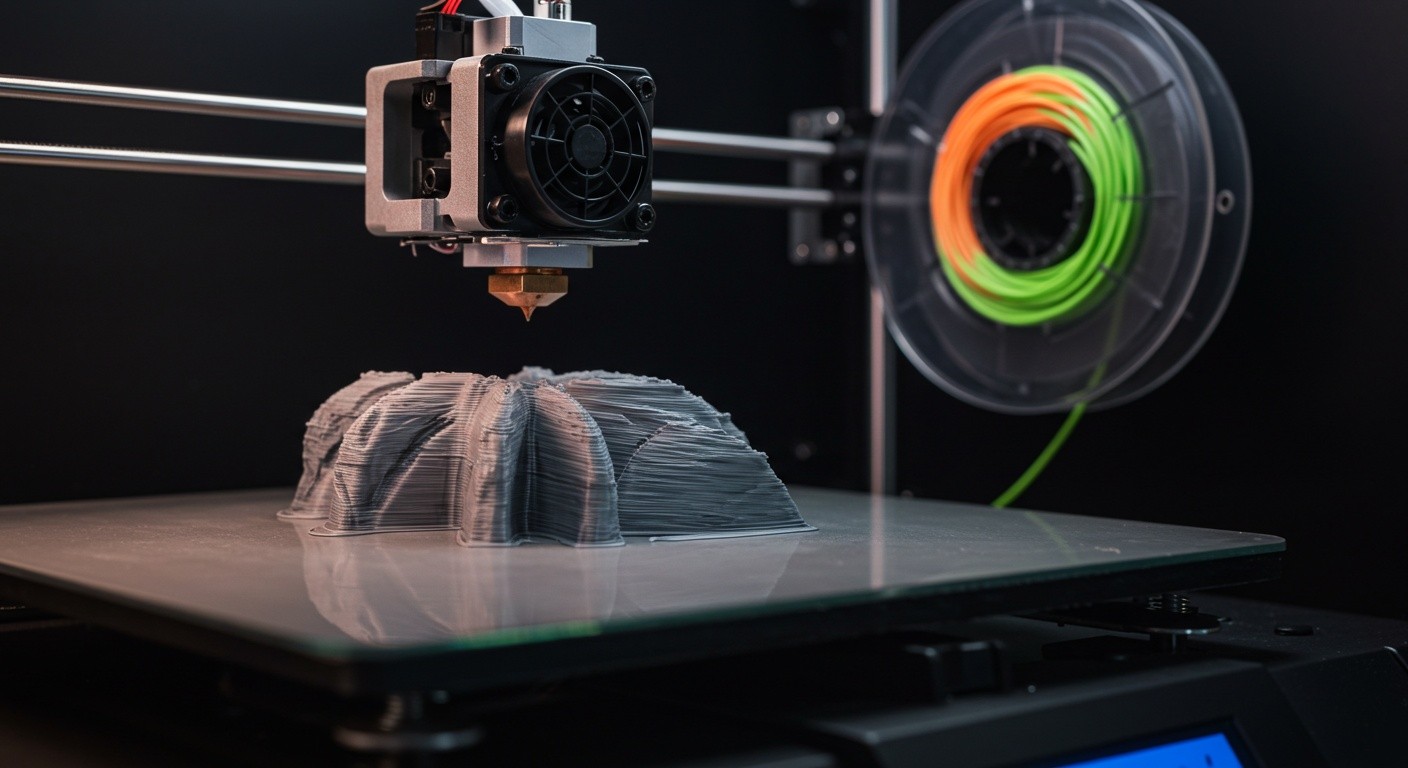

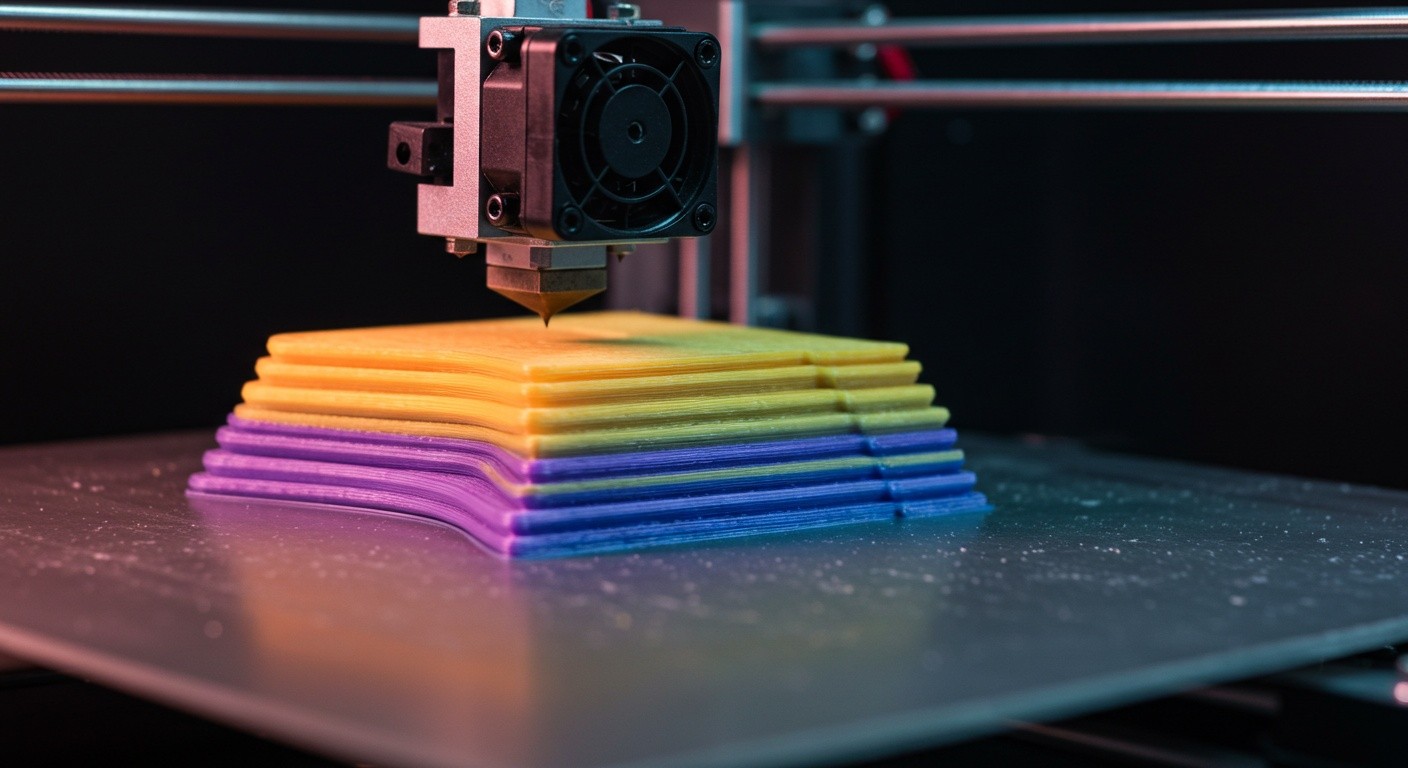

Правильные настройки принтера и программное обеспечение помогают минимизировать швы на деталях

Практические рекомендации и советы

Для достижения наилучших результатов при минимизации швов стоит придерживаться следующих рекомендаций:

- Всегда внимательно выбирайте стартовую точку слоя и экспериментируйте с её расположением;

- Регулярно проверяйте и настраивайте ретракт, особенно при смене материала;

- Обращайте внимание на температуру экструдера — избегайте перегрева и недогрева;

- Проводите тестовые печати с разными настройками для определения оптимального баланса скорости и качества;

- Используйте качественные расходные материалы, совместимые с вашим оборудованием;

- Поддерживайте принтер в хорошем техническом состоянии и своевременно проводите профилактику.

Внедрение этих простых, но эффективных шагов позволит существенно снизить видимость швов и улучшить общее качество изделий, изготовленных послойной печатью, что важно для производства как прототипов, так и серийных деталей.