Почему так сложно избежать мостов при послойной 3D-печати и как можно эффективно минимизировать их появление? Мосты — это участки модели, где пластик растягивается между двумя опорами без поддержки снизу, что часто приводит к провисаниям и деформациям. В промышленной и любительской печати именно качество таких переходных зон влияет на итоговый внешний вид и прочность изделия. В этой статье мы подробно разберем, какие методы и технологии помогают свести мосты к минимуму, сохраняя высокое качество послойной печати и сокращая время обработки.

Содержание

- Природа и проблемы мостов в 3D-печати

- Технологии и параметры для минимизации мостов

- Выбор материалов как фактор качества мостов

- Оборудование и автоматизация процесса

- Практические рекомендации для производителей

Природа и проблемы мостов в 3D-печати

Мосты — это, по сути, горизонтальные участки в модели, которые требуют печати пластика в воздухе между двумя точками опоры. В отличие от вертикальных стенок или оснований, печать таких элементов без поддержки — серьезный вызов для любого 3D-принтера. При экструдировании пластик должен оставаться достаточно вязким и упругим, чтобы не провисать под действием гравитации. Если материал или параметры печати выбраны неверно, мосты деформируются, приводя к неровным поверхностям, появлению нитей и ухудшению механических свойств изделия.

Часто мосты становятся причиной повторного перерасхода материала и увеличения времени постобработки — такие зоны требуют шлифовки, обрезки или даже перепечатывания всего объекта. Особенно остро эта проблема стоит при изготовлении деталей с тонкими стенками и сложной геометрией, где качество мостов напрямую влияет на точность сборки и работоспособность конечного изделия. Понимание природы возникновения мостов — первый шаг к их эффективному контролю.

Технологии и параметры для минимизации мостов

Для успешного сокращения появления мостов в послойной печати применяется комплекс мер, начиная с настройки параметров и заканчивая выбором программных решений. Ключевым параметром является скорость печати — замедление экструдера при переходе на мосты позволяет пластиковой нити правильно растянуться и закрепиться, не провисая. Также критична температура экструдера и стола, которая должна быть оптимальной для используемого материала, чтобы обеспечить правильное сцепление между слоями и минимизировать деформации.

Дополнительно применяются специальные стратегии слайсинга, которые автоматически оптимизируют траекторию печати мостов. Например, технология постепенного печатания с возвратом нити или чередованием направлений позволяет снизить натяжение и вероятность образования нитей. Параметры толщины слоя и расстояния между точками экструдирования тоже играют важную роль — более тонкий слой и небольшие интервалы уменьшают нагрузку на растянутую нить и улучшают качество мостов.

Выбор материалов как фактор качества мостов

Качество мостов во многом зависит от свойств пластика. Для печати мостов идеально подходят материалы с хорошей вязкостью, адгезией и достаточной жесткостью сразу после экструдирования. К таким относятся PETG, ABS, а также некоторые модифицированные полимеры с улучшенными характеристиками. PLA, хотя и простой в работе, иногда плохо справляется с длинными мостами из-за своей хрупкости и склонности к образованию нитей.

- PETG – оптимальный вариант для прочных и эластичных мостов;

- ABS – подходит для промышленных задач с хорошей термостойкостью;

- PLA – легкий в печати, но требует точной настройки параметров;

- Специализированные композиты – позволяют добиться высокого качества сложных элементов.

Использование качественного материала и правильная его подготовка перед печатью (сушка, хранение) напрямую влияют на результат и позволяют уменьшить количество дефектов, связанных с мостами.

Оборудование и автоматизация процесса

Современные 3D-принтеры оснащаются множеством функций, которые помогают минимизировать мосты без лишних затрат времени и усилий оператора. Это могут быть интеллектуальные датчики, контролирующие поток материала, автоматическая регулировка температуры и скорости, а также системы охлаждения с точечным направлением воздуха на зону печати. Такой комплекс технических решений повышает стабильность процесса и позволяет эффективно управлять сложными переходами.

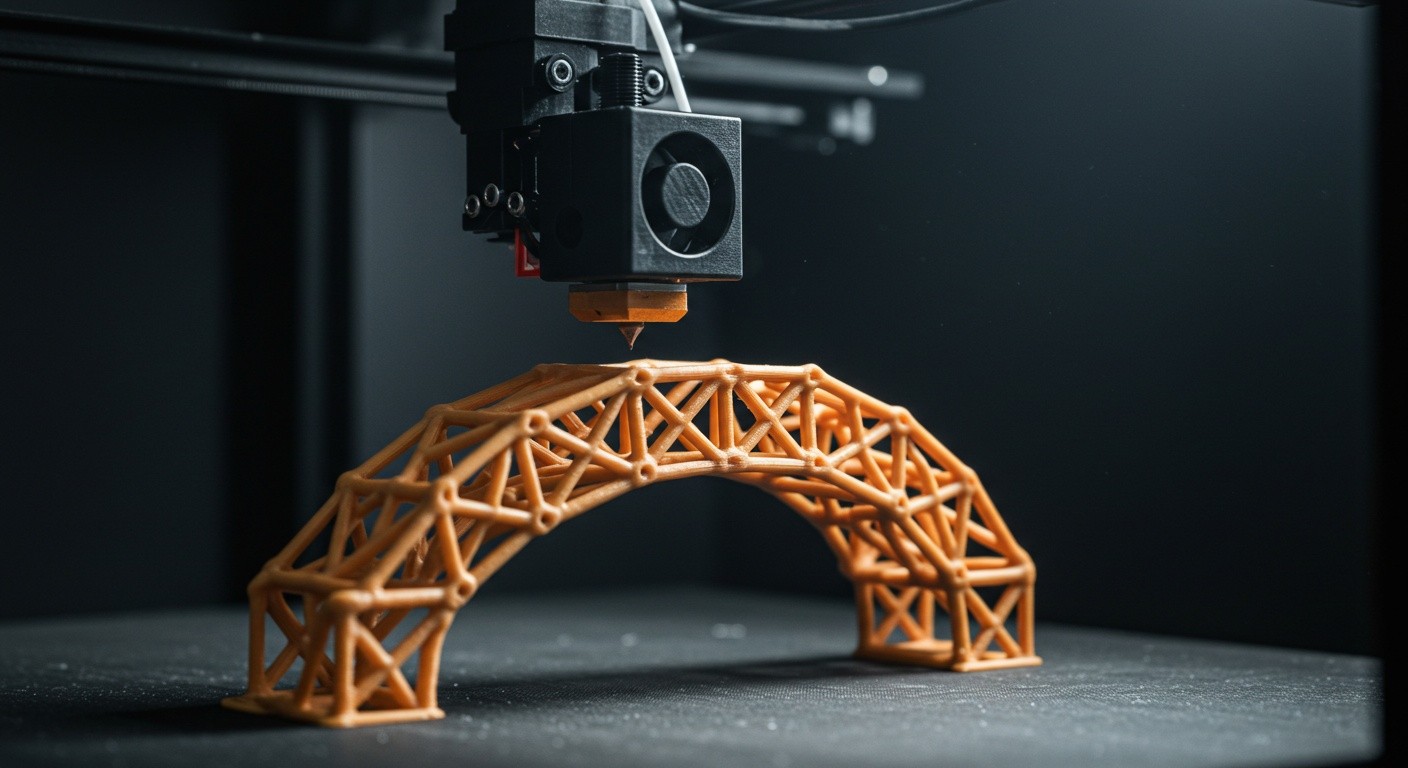

Использование современных технологий и оборудования существенно снижает дефекты мостов

Кроме того, автоматизация позволяет мониторить процесс в реальном времени, своевременно корректировать ошибки и оптимизировать параметры, что значительно сокращает брак и экономит время на повторную печать.

Практические рекомендации для производителей

Чтобы максимально эффективно минимизировать мосты в послойной печати, необходимо следовать ряду практических советов, проверенных опытом профессионалов. В первую очередь важно тщательно проектировать модель с учетом ограничений технологии: избегать слишком длинных горизонтальных переходов и предусматривать оптимальные углы наклона. Затем стоит уделить внимание подготовке слайса — использовать расширенные настройки для печати мостов и тестировать различные профили.

- Снижайте скорость печати при печати мостов;

- Используйте охлаждение на максимальных уровнях при печати таких участков;

- Экспериментируйте с толщиной слоя и шириной экструзии;

- Выбирайте качественные материалы с хорошими механическими свойствами;

- Регулярно обслуживайте оборудование и проверяйте калибровку;

- Применяйте автоматизированный мониторинг для выявления проблем в реальном времени.

Следуя этим рекомендациям, компании могут существенно повысить качество своих изделий, уменьшить время постобработки и снизить количество брака, что в итоге ведет к экономии ресурсов и повышению конкурентоспособности на рынке.