Вопрос управления тепловыми потоками в послойной 3D-печати становится всё более актуальным с развитием технологий и усложнением форм изготавливаемых изделий. Тепло, возникающее в процессе плавления и отверждения материала, напрямую влияет на качество печати, стабильность геометрии и механические свойства деталей. Моделирование тепловых потоков позволяет оптимизировать процессы охлаждения и нагрева, минимизировать деформации и внутренние напряжения, что особенно важно при работе с техническими и функциональными изделиями. В этой статье мы подробно рассмотрим, как послойная печать связана с тепловыми процессами и почему моделирование тепловых потоков играет ключевую роль для получения идеальных результатов.

Содержание

- Роль тепловых потоков в послойной печати

- Проблемы и деформации из-за неравномерного нагрева

- Моделирование и анализ тепловых процессов

- Оптимизация печати с учетом тепловых потоков

- Практические рекомендации и оборудование

Роль тепловых потоков в послойной печати

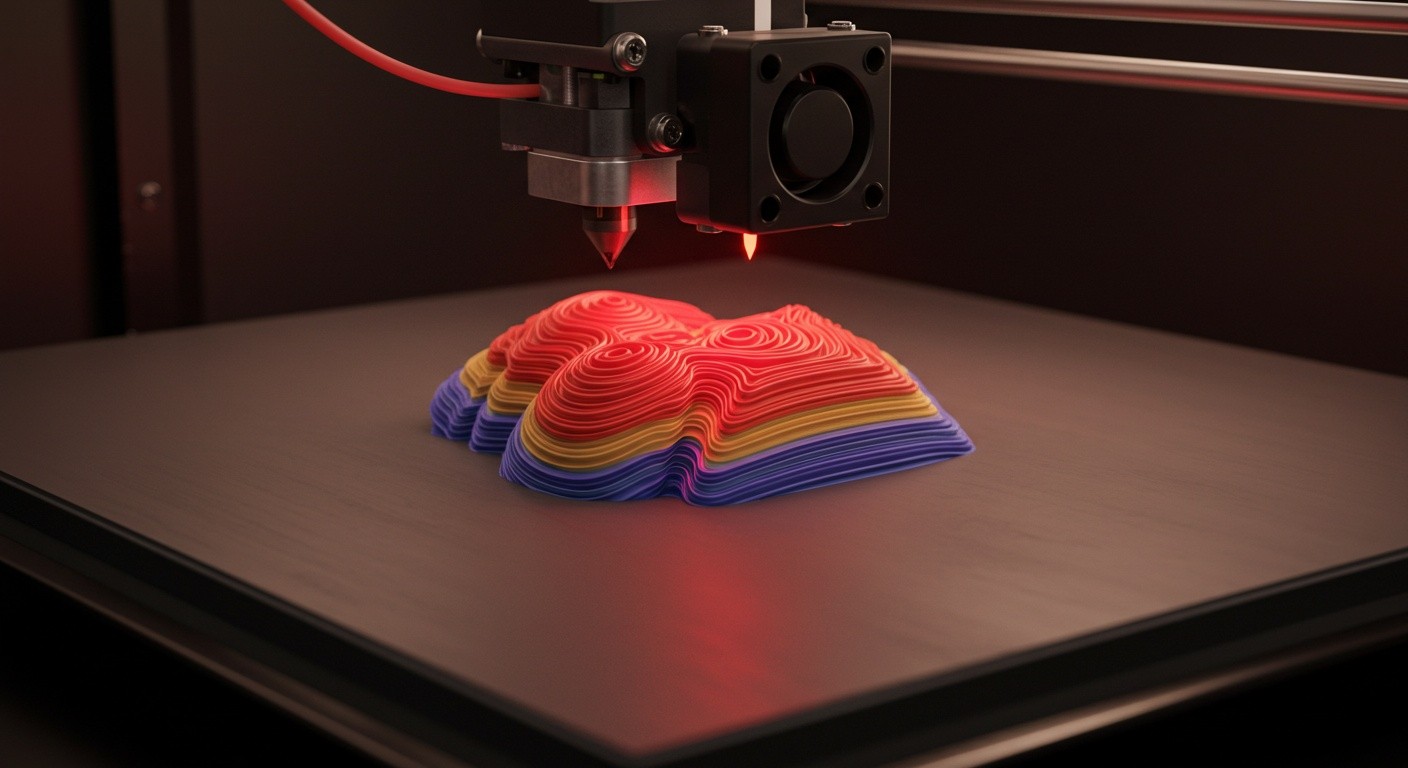

В процессе послойной печати плавящийся материал подвергается воздействию высоких температур, после чего слой за слоем охлаждается и затвердевает. Тепловые потоки в этой системе неравномерны: участки, которые только что были напечатаны, горячие, тогда как предыдущие слои уже остыли. Этот температурный градиент вызывает внутренние напряжения и может стать причиной деформаций, растрескивания и других дефектов. Особенно сложными для управления являются печать больших и сложных объектов, где тепло распределяется неоднородно.

Понимание характера тепловых потоков и закономерностей их распространения по изделию позволяет более точно настраивать параметры печати — скорость, температуру экструдера, температуру стола, режимы охлаждения. Без учёта тепловых процессов невозможна стабильная и качественная печать, особенно при работе с материалами, чувствительными к температуре, такими как ABS, нейлон или поликарбонат. Контроль тепловых потоков также способствует снижению времени печати, снижению затрат на постобработку и увеличению долговечности готовых изделий.

Проблемы и деформации из-за неравномерного нагрева

Одна из главных проблем в послойной печати — термическое напряжение, возникающее при быстром охлаждении только что нанесённого слоя по сравнению с уже затвердевшими слоями. Это приводит к деформациям, таким как коробление, расслоение и даже трещины. Коробление особенно часто встречается при печати больших плоских деталей, когда края начинают подниматься от стола, нарушая геометрию и прочность изделия.

Также деформации могут появляться из-за неправильного распределения тепла внутри сложных структур с переменной толщиной, что приводит к неоднородному усадочному эффекту. В некоторых случаях это приводит к смещению слоев и ухудшению адгезии между ними. Такие дефекты могут быть неприемлемы в технических деталях, где важна точность размеров и прочность конструкции.

Моделирование и анализ тепловых процессов

Для решения этих задач используются методы компьютерного моделирования тепловых потоков, основанные на численных методах и специализированном программном обеспечении. Модели позволяют прогнозировать распределение температуры в процессе печати и оценивать возможные деформации. Это даёт возможность заранее скорректировать параметры печати, подобрать оптимальные режимы охлаждения и нагрева.

Моделирование включает в себя анализ теплопередачи, теплового излучения, конвекции и фазовых переходов. Современные системы позволяют учитывать геометрию детали, особенности принтера и материала, что обеспечивает максимально точный прогноз и помогает избегать типичных ошибок. Интеграция моделирования в производственный процесс существенно повышает эффективность и снижает количество брака.

Оптимизация печати с учетом тепловых потоков

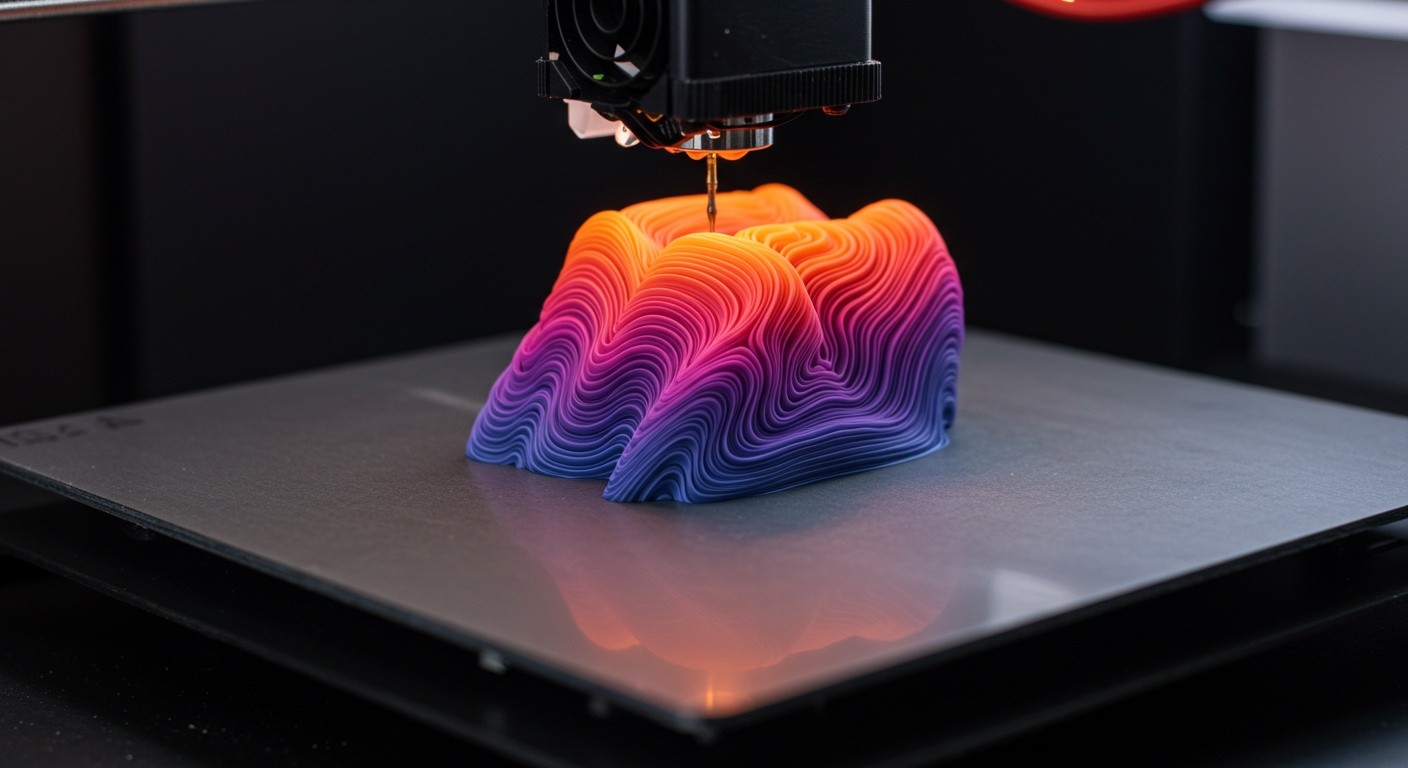

Оптимизация процесса печати с учётом тепловых потоков включает в себя регулирование скорости и температуры подачи материала, настройку охлаждающих вентиляторов, а также выбор правильного температурного режима стола. Эти параметры подбираются с учётом особенностей конкретного изделия и материала, что позволяет минимизировать внутренние напряжения и деформации.

- Регулировка скорости печати для равномерного охлаждения.

- Настройка температуры экструдера и стола под конкретный материал.

- Использование направленных воздушных потоков для контроля температуры.

- Постепенное снижение температуры для предотвращения трещин.

- Применение подогреваемых камер для сложных и крупных деталей.

Эти методы в совокупности позволяют достигать высокого качества поверхности, точности размеров и механической прочности, снижая необходимость последующей обработки и доработок.

Практические рекомендации и оборудование

Для эффективного моделирования и управления тепловыми потоками важно использовать современное оборудование с точным контролем температурных режимов. Принтеры с подогреваемым столом, камерой, регулируемыми вентиляторами и возможностью точной настройки параметров позволяют существенно снизить риски дефектов, связанных с теплом.

Кроме того, программное обеспечение с возможностью интеграции моделей тепловых потоков и анализа процесса печати даёт дополнительный инструмент для повышения качества и надёжности производства. Наши специалисты рекомендуют обращать внимание на системы с поддержкой расширенной калибровки и мониторинга, что особенно важно для сложных и ответственных задач.

Моделирование тепловых потоков помогает добиться высокой точности и качества при послойной печати