Функциональные шарниры – это один из самых интересных и перспективных элементов в послойной 3D-печати, открывающий широкий простор для создания сложных, подвижных конструкций без последующей сборки. Как же добиться того, чтобы такие шарниры были не просто декоративными, а действительно работали и выдерживали механические нагрузки? В этой статье мы подробно рассмотрим ключевые аспекты технологии печати функциональных шарниров, расскажем о нюансах настройки и выбора материалов, а также поделимся практическими советами для достижения максимальной надежности и долговечности изделий.

Содержание

- Что такое функциональные шарниры и их особенности

- Технические особенности послойной печати шарниров

- Выбор материалов и оптимальные параметры печати

- Практические рекомендации и советы по изготовлению

- Примеры применения и перспективы развития

Что такое функциональные шарниры и их особенности

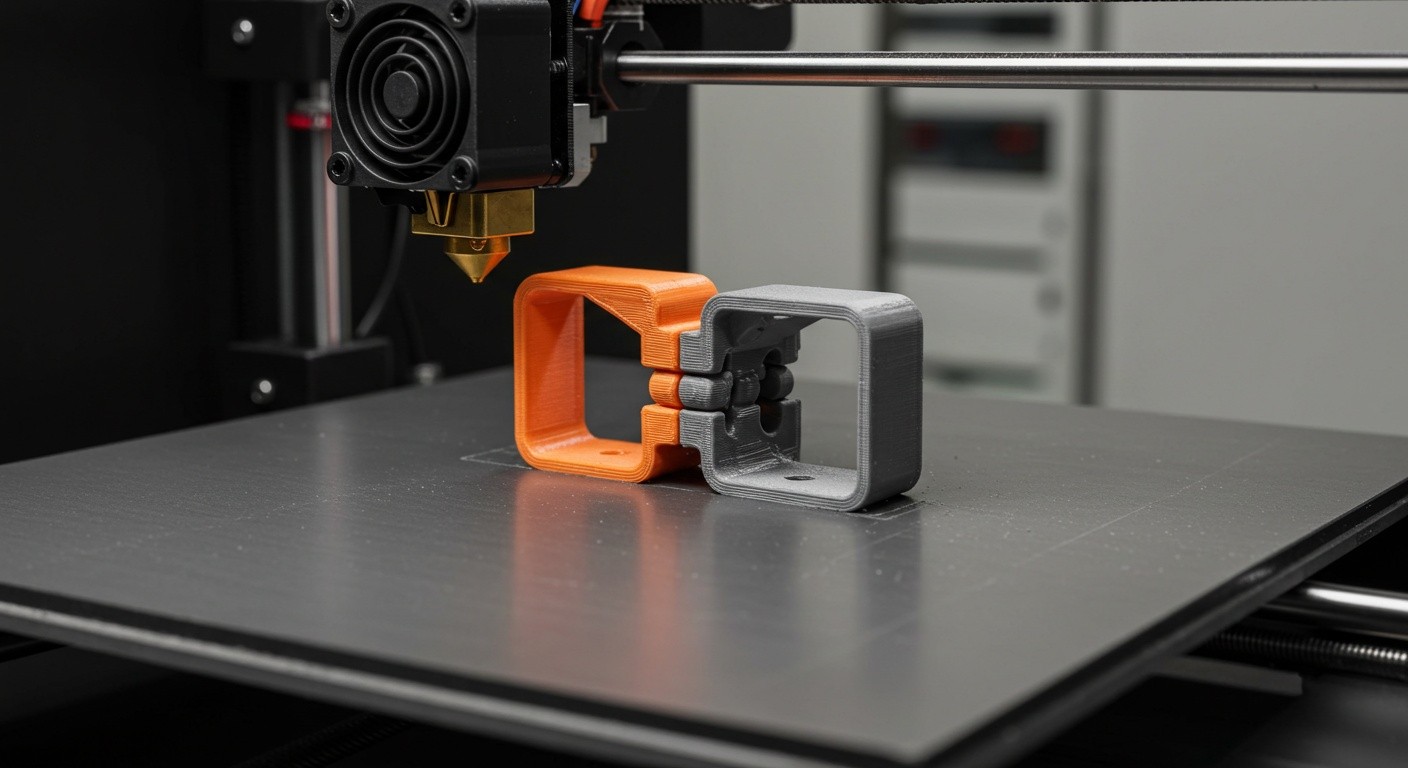

Функциональные шарниры — это соединения между частями 3D-модели, которые позволяют им свободно вращаться или сгибаться относительно друг друга, подобно традиционным механическим шарнирам. Однако при послойной печати эти элементы изготавливаются как единое целое, без необходимости последующей сборки, что существенно экономит время и ресурсы. Ключевая особенность функциональных шарниров — это тонкий зазор между сочленяемыми деталями, обеспечивающий подвижность, но не разъединяемость.

В зависимости от конструкции, шарниры могут быть разных типов: простые петлевые, цилиндрические, пальцевые, а также комбинированные варианты, позволяющие получить сложные движения. Для успешной реализации таких соединений важно учесть множество факторов: размеры зазора, толщину стенок, направление печати, а также свойства используемого материала. Все эти параметры напрямую влияют на подвижность шарнира, его износостойкость и способность выдерживать нагрузки.

Изготовление функциональных шарниров с помощью 3D-печати дает инженерам и дизайнерам уникальные возможности создавать компактные и сложные механизмы, которые невозможно или очень сложно собрать вручную. Это особенно важно в областях прототипирования, робототехники, медицинского оборудования и кастомных устройств, где требуется высокая точность и надежность подвижных соединений.

Технические особенности послойной печати шарниров

Одним из главных вызовов при печати функциональных шарниров является достижение точного и стабильного зазора между подвижными частями. Этот зазор должен быть достаточно мал, чтобы избежать люфта и расшатывания, но при этом достаточно большим, чтобы элементы не слипались в процессе печати. Как правило, оптимальная величина зазора варьируется от 0,2 до 0,5 мм, в зависимости от технологии и материала.

Также критически важна ориентация модели на печатном столе. Для минимизации деформаций и обеспечения высокой прочности шарнира рекомендуется располагать деталь таким образом, чтобы линии слоев проходили вдоль осей напряжения. Это помогает избежать изломов и повышает износостойкость шарниров в эксплуатации. Помимо этого, нужно учитывать особенности охлаждения и скорости печати — они влияют на качество слоев и сцепление между ними.

Еще одним значимым моментом является качество поддержки и ее удаление. Многие функциональные шарниры печатаются в сложных конструкциях, где удаление поддержки должно быть аккуратным, чтобы не повредить тонкие элементы и сохранить функциональность механизма. Оптимальная настройка поддержек и использование легкоудаляемых материалов может значительно облегчить этот процесс.

Выбор материалов и оптимальные параметры печати

Материал играет ключевую роль в создании функциональных шарниров. Наиболее часто используются такие типы филаментов, как PLA, PETG, ABS, а также более гибкие TPU и другие эластичные материалы. PLA обеспечивает высокую точность и жесткость, но может быть хрупким при постоянных механических нагрузках. ABS обладает лучшей ударопрочностью и термостойкостью, что делает его предпочтительным для функциональных и нагруженных шарниров. TPU и другие эластомеры позволяют создавать подвижные элементы с высокой степенью гибкости, но требуют точной настройки параметров печати.

Оптимальные параметры включают температуру экструзии, скорость печати, толщину слоя и скорость охлаждения. Рекомендуется использовать минимально возможный слой для повышения детализации шарниров — от 0,1 до 0,15 мм. Скорость печати лучше уменьшить для улучшения адгезии слоев и снижения вероятности дефектов. При этом охлаждение следует настраивать так, чтобы избежать чрезмерного охлаждения, способного привести к растрескиванию материала или потере сцепления.

- Температура экструзии: 190-250 °C в зависимости от материала;

- Толщина слоя: 0,1–0,15 мм для точности;

- Скорость печати: 30-50 мм/с для повышения качества;

- Охлаждение: умеренное, с возможностью регулировки;

- Заполнение: от 15% до 50%, в зависимости от требуемой прочности.

Практические рекомендации и советы по изготовлению

Для успешного изготовления функциональных шарниров важно следовать нескольким простым, но эффективным советам. Прежде всего, необходимо тщательно продумать конструкцию модели, уделяя особое внимание размерам зазоров и толщине деталей. Перед печатью рекомендуется провести тестовые пробы на небольших образцах для проверки подвижности шарниров.

Кроме того, стоит обратить внимание на калибровку принтера и его регулярное техническое обслуживание, поскольку даже небольшие погрешности в механике могут привести к слипанию деталей и потере функциональности. Использование качественного филамента с однородной толщиной значительно повысит шансы на успешную печать сложных элементов.

Важным моментом является правильное удаление поддержек — слишком агрессивное вмешательство может повредить шарнир, а слишком щадящее – оставить ненужные остатки. Рекомендуется использовать инструменты с тонкими наконечниками и специализированные растворы для растворения поддержек, если используется соответствующий материал. Также полезно использовать программное обеспечение с возможностью тонкой настройки параметров печати и поддержки.

Примеры применения и перспективы развития

Функциональные шарниры находят широкое применение в различных областях — от прототипирования и создания кастомных устройств до производства сложных роботов и медицинских аппаратов. Возможность печати подвижных соединений напрямую с деталями позволяет существенно снизить затраты времени и усилий на сборку и повышает надежность конструкций.

Современные исследования в области материаловедения и технологий послойной печати постоянно расширяют возможности создания еще более прочных и долговечных шарниров. Появляются новые филаменты с улучшенными механическими характеристиками, а также усовершенствованные методы печати, позволяющие реализовывать многокомпонентные и гибридные конструкции.

Это открывает перспективы для разработки сложных механизмов с высокой степенью интеграции и функциональности, что существенно расширит горизонты применения 3D-печати в промышленности, медицине и бытовой сфере.

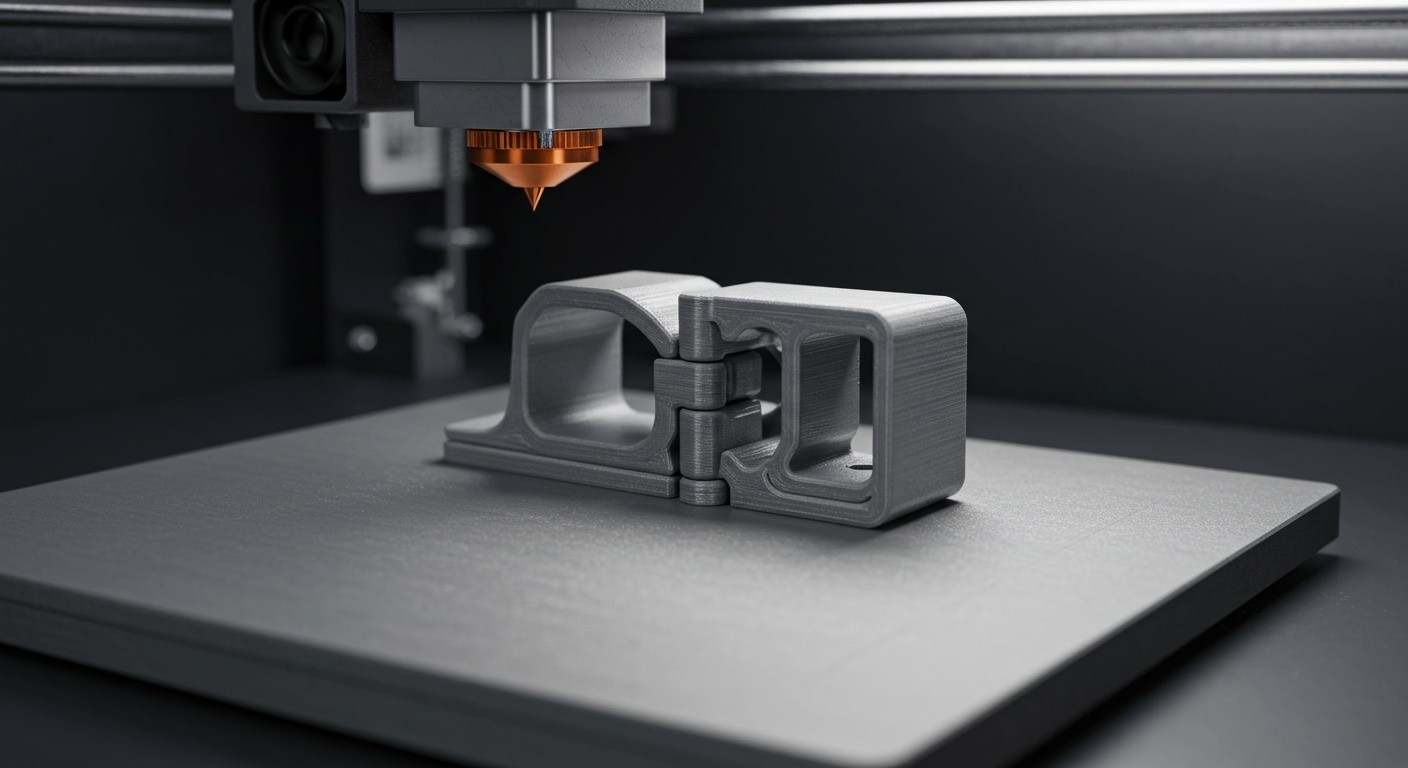

Функциональные шарниры, созданные с помощью послойной печати, обеспечивают подвижность и надежность механизмов