Почему точная калибровка Z-оси — это не просто техническая процедура, а ключевой фактор качества послойной печати? От правильной настройки вертикального перемещения экструдера зависит не только адгезия слоев, но и общая геометрическая точность и прочность готового изделия. Без должной калибровки возможно появление дефектов, таких как смещение, пропуски в слоях или избыточное сжатие материала, что снижает эксплуатационные характеристики детали. В этой статье мы подробно расскажем, как проводить точную калибровку Z-оси, какие инструменты и методы использовать, а также поделимся советами для повышения стабильности и качества печати на всех этапах.

Содержание

- Важность точной калибровки Z-оси в послойной печати

- Основные методы калибровки и используемые инструменты

- Влияние на качество и распространённые проблемы при ошибках

- Рекомендации по поддержанию калибровки в идеальном состоянии

- Перспективы автоматизации и умных систем калибровки

Важность точной калибровки Z-оси в послойной печати

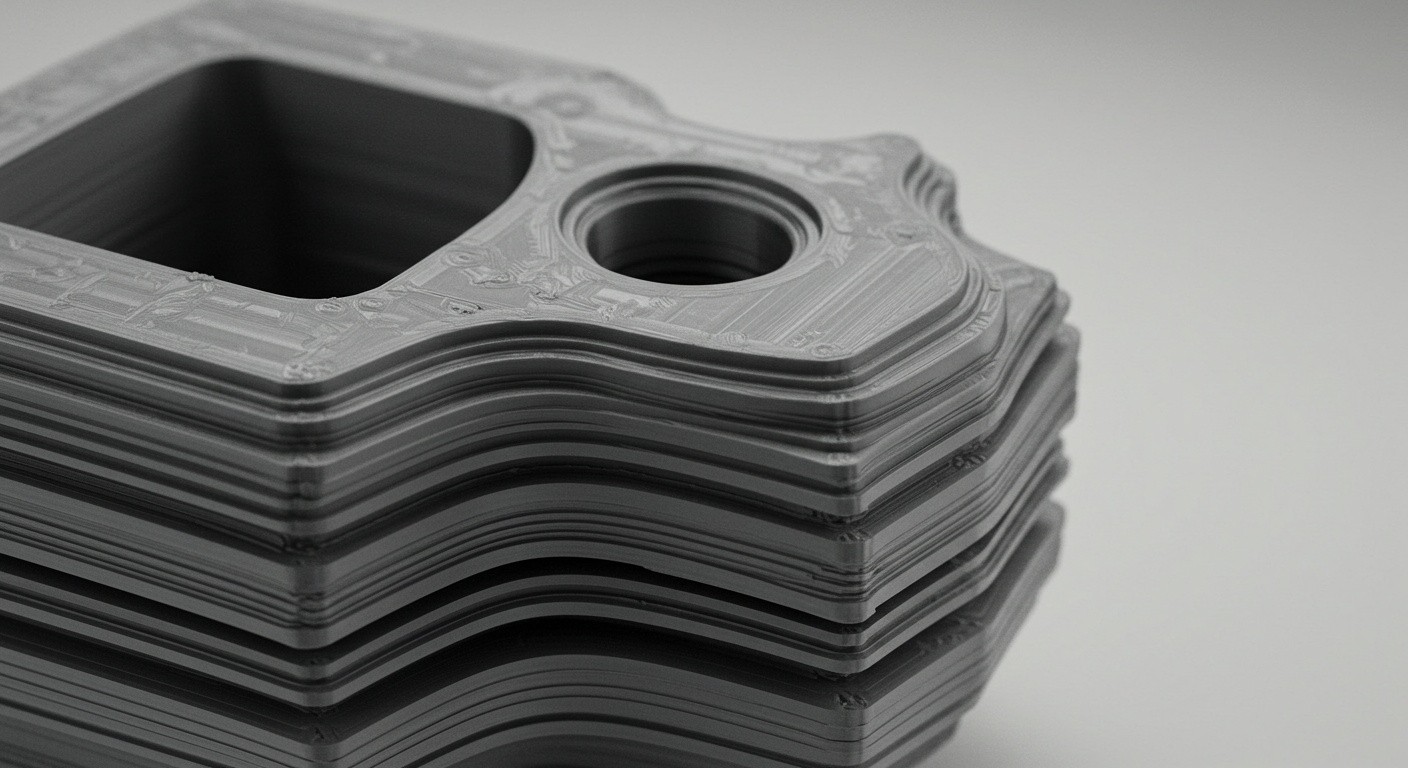

Точность вертикального позиционирования экструдера напрямую влияет на качество послойной печати. Каждое смещение по оси Z, даже в пределах сотых миллиметра, может привести к ошибкам в толщине слоев, что вызывает дефекты на поверхности и внутри модели. Если зазор между соплом и платформой слишком велик, первый слой не будет правильно прилипать, что чревато деформацией или отслоением деталей. С другой стороны, слишком маленький зазор приводит к избыточному сжатию материала, что вызывает заедания и искажения.

Современные 3D-принтеры работают с минимальной высотой слоя порядка 0.1 мм и ниже, поэтому без точной калибровки Z-оси невозможно добиться стабильных результатов. Кроме того, равномерность калибровки по всей поверхности платформы имеет огромное значение, так как любая неровность или перекос создают зону повышенного риска дефектов. Именно поэтому процесс настройки требует внимательности и комплексного подхода, учитывающего специфику конкретного оборудования и используемых материалов.

Основные методы калибровки и используемые инструменты

Существует несколько подходов к калибровке Z-оси, от простых ручных до автоматизированных систем, которые существенно облегчают и ускоряют процесс. В базовом варианте оператор использует лист бумаги или специальный калибровочный щуп, чтобы настроить расстояние между соплом и платформой. Этот метод требует терпения и точности, а также периодической проверки во время эксплуатации принтера.

Автоматизированные системы калибровки, такие как сенсоры индуктивного типа, ультразвуковые или оптические датчики, позволяют сканировать поверхность платформы и автоматически корректировать положение сопла во время печати. Такие технологии существенно повышают стабильность, минимизируют человеческий фактор и позволяют использовать более сложные геометрические поверхности для основания моделей.

- Ручная калибровка с помощью листа бумаги;

- Использование специализированных щупов и калибровочных инструментов;

- Автоматические сенсорные системы;

- Программное обеспечение с функциями компенсации неровностей.

Влияние на качество и распространённые проблемы при ошибках

Ошибки в калибровке Z-оси часто приводят к таким дефектам, как плохая адгезия первого слоя, деформация модели, образование нитей и пропуск слоев. Это снижает прочность и эстетические характеристики изделий, а в некоторых случаях полностью делает их непригодными для использования. Особенно критично это для деталей с высокими требованиями к точности и прочности, например, в аэрокосмической, медицинской и автомобильной промышленности.

Одним из распространённых симптомов неправильной калибровки является неравномерное нарастание слоев, при котором в некоторых местах материал оказывается слишком сжатым, а в других — недостаточно плотным. Это также вызывает проблемы с температурным режимом, поскольку плохо прилипший материал остывает быстрее, что ухудшает межслойное сцепление.

Рекомендации по поддержанию калибровки в идеальном состоянии

Для стабильной работы 3D-принтера важно регулярно проверять и корректировать калибровку Z-оси. Рекомендуется проводить калибровку перед каждой крупной печатью или при смене материала и изменения условий эксплуатации. Также следует контролировать механические компоненты принтера — состояние направляющих, приводов и ремней, так как износ или ослабление влияет на точность позиционирования.

Помимо этого, стоит использовать функции программной компенсации, если они предусмотрены производителем. Современные прошивки позволяют сохранять данные о калибровке и автоматически корректировать небольшие отклонения, что снижает риск появления дефектов без необходимости вмешательства оператора.

- Периодическая ручная проверка и настройка;

- Обслуживание и смазка механических узлов;

- Использование автоматических систем и прошивок с компенсацией;

- Регулярное тестирование и анализ качества отпечатков.

Перспективы автоматизации и умных систем калибровки

Технологии автоматической калибровки продолжают стремительно развиваться, предлагая интеграцию искусственного интеллекта и машинного обучения для анализа параметров печати в реальном времени. Это позволяет не только ускорить процесс настройки, но и улучшить качество печати за счёт адаптивного управления положением сопла и параметрами слоя в зависимости от характеристик модели и материала.

Умные системы способны самостоятельно выявлять отклонения, корректировать настройки и предотвращать дефекты ещё на этапе подготовки печати. В перспективе такие технологии станут стандартом в индустрии, обеспечивая высочайший уровень точности и стабильности при минимальном участии оператора.

Точная калибровка Z-оси — основа качественной и стабильной послойной печати