Как добиться идеальной печати мелких элементов при послойном производстве? Вопрос, который волнует многих специалистов и любителей 3D-печати, особенно при создании сложных прототипов и деталей с высокой точностью. Мелкие элементы требуют особого подхода, точной настройки оборудования и использования правильных материалов. Ошибки в этих аспектах могут привести к потере деталей, смещению слоев и ухудшению функциональности готового изделия. В этой статье мы подробно рассмотрим, как именно печатать мелкие элементы послойно, какие факторы стоит учитывать и какие методы применять для достижения наилучших результатов.

Содержание

- Особенности печати мелких элементов

- Ключевые параметры и настройки принтера

- Выбор материалов и их влияние на качество

- Техники улучшения качества мелких деталей

- Частые проблемы и способы их решения

Особенности печати мелких элементов

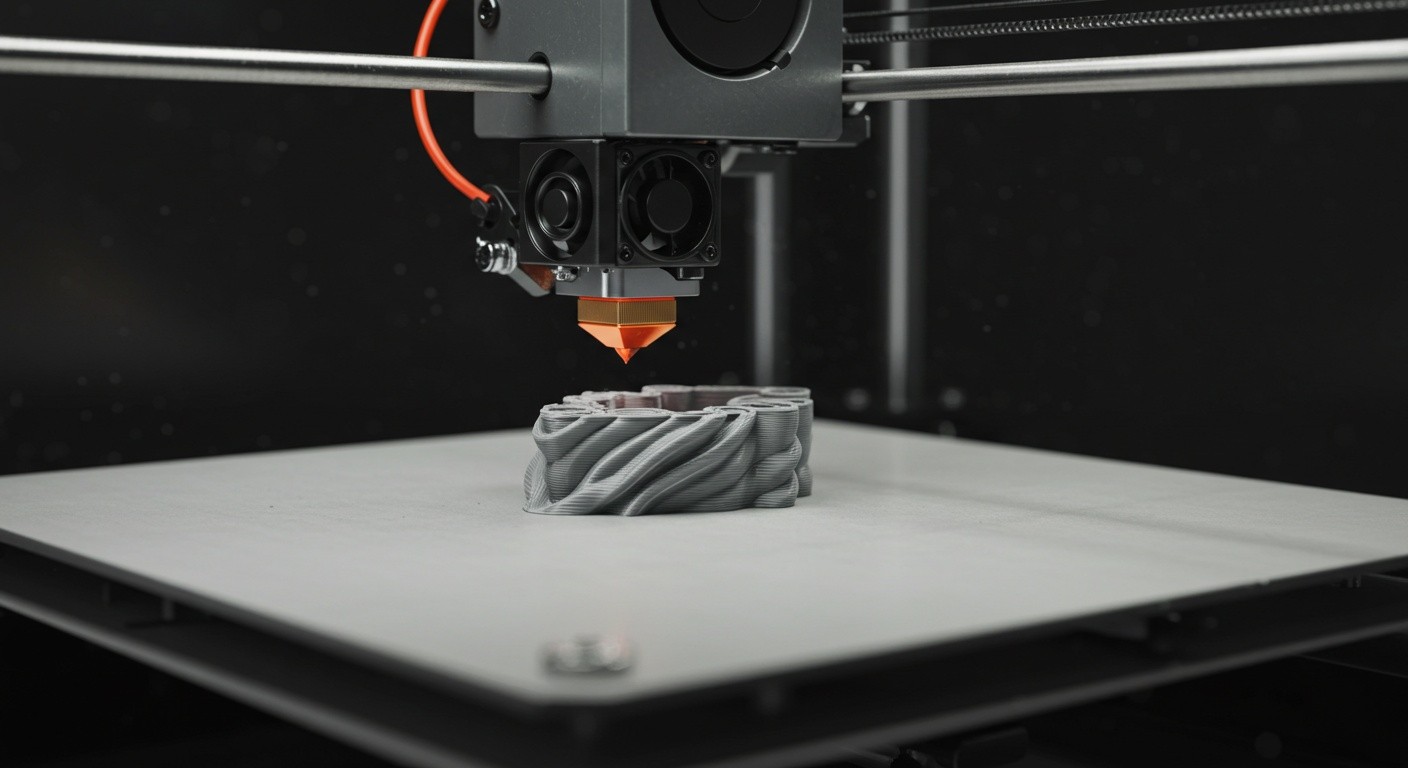

Печать мелких элементов — это сложный процесс, требующий максимальной точности и стабильности оборудования. В отличие от крупных моделей, мелкие детали характеризуются малым размером и тонкой геометрией, что увеличивает риск возникновения ошибок в процессе послойного формирования. При печати таких элементов важны минимальный размер слоя, стабильная подача материала и точное позиционирование экструдера, поскольку даже небольшие колебания могут привести к потере важной детали или изменению формы.

Особенностью является также повышенное значение температуры экструдера и платформы, которая должна быть оптимизирована для конкретного материала и модели, чтобы избежать деформаций или плохого сцепления. Кроме того, мелкие элементы часто имеют тонкие перегородки и выступы, требующие аккуратной настройки скорости печати и охлаждения, чтобы сохранить целостность и избежать расплывчатости. В итоге, успешная печать мелких деталей зависит от комплексного подхода, включающего не только технические настройки, но и грамотное проектирование моделей с учётом особенностей послойной технологии.

Ключевые параметры и настройки принтера

Настройка 3D-принтера для печати мелких элементов — важный этап, влияющий на итоговое качество. Один из ключевых параметров — высота слоя. Для мелких деталей рекомендуют устанавливать высоту слоя не более 0,1 мм, а при необходимости и меньше, чтобы обеспечить плавность поверхностей и точность контуров. Скорость печати должна быть снижена, поскольку высокие скорости могут привести к вибрациям и неточностям, особенно на малых размерах.

Другие критические параметры включают регулировку температуры экструдера и платформы. Температура экструдера должна обеспечивать плавное плавление материала без чрезмерного растекания, а нагрев платформы — надежную адгезию первого слоя. Правильная калибровка Z-оси играет решающую роль, так как неправильное расстояние между соплом и платформой приводит к дефектам первого слоя и плохому качеству последующих слоев.

- Высота слоя от 0,05 до 0,1 мм;

- Сниженная скорость печати (30-40 мм/с);

- Оптимальная температура экструдера и платформы;

- Точная калибровка Z-оси;

- Использование тонких сопел (0,2–0,4 мм).

Выбор материалов и их влияние на качество

Выбор правильного материала играет ключевую роль при печати мелких элементов. Разные типы пластиков имеют свои особенности плавления, усадки и адгезии, что влияет на точность и стабильность модели. Например, PLA — один из самых популярных материалов для мелких деталей, так как он легко плавится, имеет низкую усадку и хорошо держит форму. ABS и PETG подходят для более прочных конструкций, но требуют более сложных условий печати и лучше подходят для крупных моделей.

Также стоит обращать внимание на цвет и качество филамента, так как низкокачественные материалы могут иметь неоднородную толщину, что затрудняет точную подачу и вызывает дефекты. Для повышения качества рекомендуется использовать филаменты с малым диаметром и хорошей стабилизацией, а также проверять их перед печатью на предмет влажности и загрязнений.

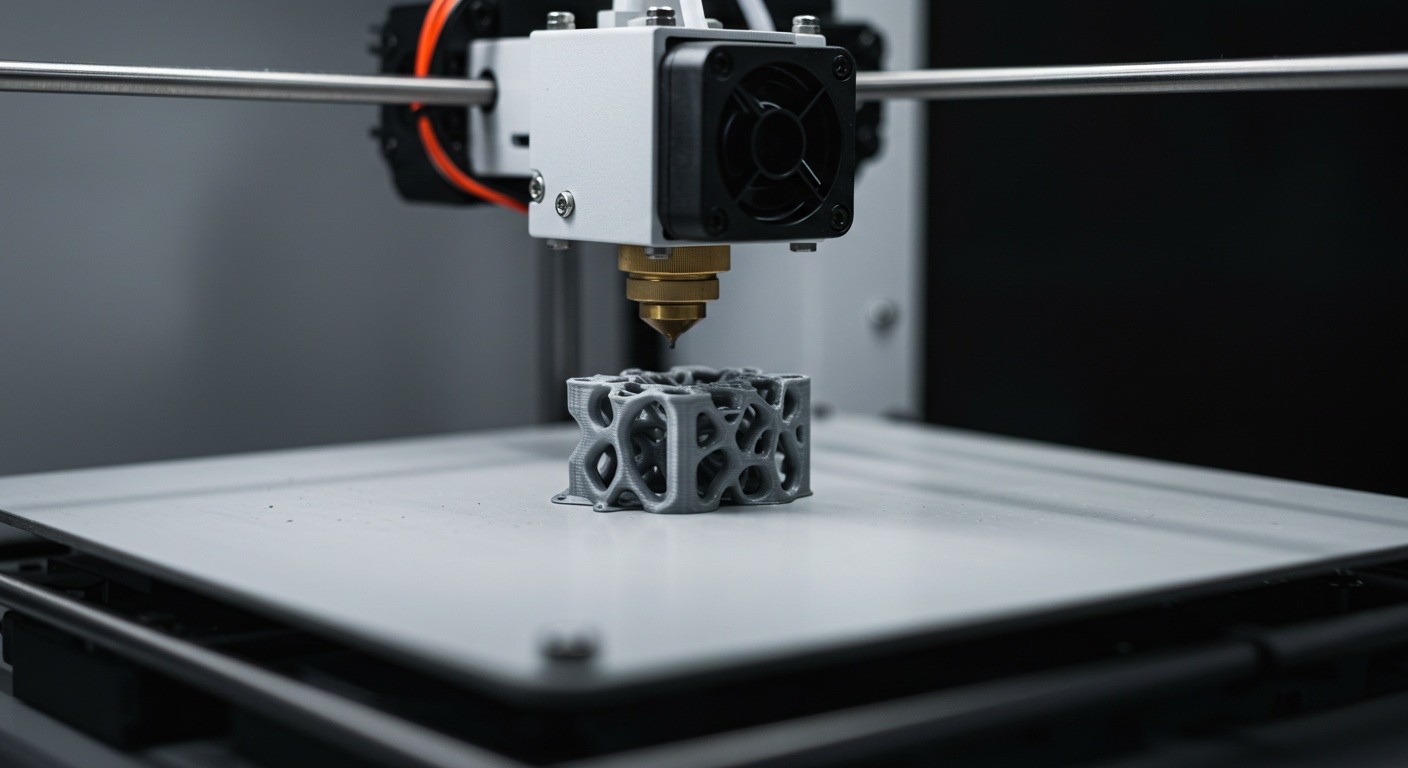

Техники улучшения качества мелких деталей

Для достижения высокого качества мелких элементов существует несколько проверенных техник. Первая — это использование тонких сопел, которые позволяют точнее формировать детали и уменьшать ширину экструзии. Вторая — правильная настройка охлаждения, которая предотвращает деформацию и излишнее растекание материала. Важно, чтобы охлаждение было равномерным и соответствовало скорости печати и особенностям материала.

Кроме того, следует уделить внимание программному обеспечению: адаптивный слайсинг и корректировка скорости печати в критических зонах позволяют добиться максимальной детализации. Также полезно использовать поддерживающие структуры, которые облегчают печать свисающих и тонких частей, но их нужно убирать аккуратно, чтобы не повредить готовую деталь.

- Использование сопел малого диаметра;

- Оптимизация охлаждения;

- Адаптивный слайсинг и корректировка скорости;

- Поддерживающие структуры для сложных элементов;

- Тщательная постобработка деталей.

Частые проблемы и способы их решения

При печати мелких элементов часто возникают сложности, такие как плохая адгезия первого слоя, смещение слоев, образование нитей и деформация деталей. Основной причиной большинства проблем является неправильная настройка параметров принтера или использование неподходящих материалов. Для устранения дефектов рекомендуется тщательно проверять калибровку платформы, регулировать температуру и скорость, а также использовать качественные филаменты.

Ещё одна распространённая проблема — забивание сопла, особенно при использовании тонких диаметров. Для её предотвращения следует регулярно проводить чистку экструдера и использовать филаменты без загрязнений. Кроме того, при сложных формах помогает использование корректных поддержек и аккуратная постобработка.

Точная настройка оборудования — залог успешной печати мелких деталей