Как обеспечить надежность и долговечность изделий, созданных с помощью послойной 3D-печати? Вопрос прочности слоя является одним из ключевых для инженеров, дизайнеров и всех, кто использует аддитивные технологии. Ведь послойное формирование объекта неизбежно влечет за собой определённые особенности структуры и потенциальные зоны слабости. Понимание того, как анализировать прочность слоя и оптимизировать параметры печати, позволяет создавать изделия, способные выдерживать реальные нагрузки и служить долго, что особенно важно в промышленности и прототипировании.

Содержание

- Влияние технологии послойной печати на прочность

- Методы анализа прочности слоев

- Факторы, влияющие на прочность печатных деталей

- Советы по оптимизации печати для увеличения прочности

- Практическое применение анализа прочности в производстве

Влияние технологии послойной печати на прочность

Послойная печать — процесс аддитивного производства, в ходе которого объект формируется поэтапно, слой за слоем. Несмотря на явные преимущества технологии, связанные с возможностью создания сложных геометрий и минимизацией отходов, послойная природа создания объектов формирует особую микроструктуру, определяющую механические свойства изделия. Каждый слой представляет собой отдельный сегмент, который соединяется с предыдущим, и прочность этого соединения напрямую влияет на общую надежность изделия.

Важным аспектом является то, что межслойные связи обычно являются слабыми местами, так как адгезия между слоями может варьироваться в зависимости от множества факторов: температуры, скорости печати, материала и его характеристик. Неравномерное охлаждение или неправильная подача пластика способны привести к образованию микротрещин, снижая устойчивость к нагрузкам. Таким образом, для качественного производства функциональных деталей необходимо тщательно контролировать процесс печати и применять методы анализа прочности для выявления и устранения потенциальных дефектов.

В современной практике активно применяются различные модели и программные инструменты, позволяющие симулировать поведение послойно напечатанных деталей под нагрузкой. Такие симуляции помогают прогнозировать зону концентрации напряжений и предлагают варианты улучшения конструкции или параметров печати для повышения надежности и долговечности изделий.

Методы анализа прочности слоев

Анализ прочности слоя представляет собой комплекс исследований, включающих как экспериментальные, так и вычислительные методы. В лабораторных условиях часто используется механическое тестирование образцов, напечатанных с различными параметрами, для определения их предела прочности, модуля упругости и устойчивости к усталости. Среди популярных методов — испытания на растяжение, сжатие, изгиб и удар.

В вычислительном плане применяются методы конечных элементов (МКЭ), которые позволяют моделировать поведение детали при воздействии различных нагрузок, выявляя зоны повышенного напряжения и риска разрушения. Современные слайсеры и специализированное ПО предлагают интегрированные инструменты анализа, которые учитывают не только геометрию модели, но и параметры печати, тип материала и особенности адгезии между слоями.

Важной частью анализа является также визуализация внутренней структуры изделия с помощью неразрушающих методов, таких как микрокомпьютерная томография (МКТ), что позволяет выявить дефекты и пористость, влияющие на прочность. Такой комплексный подход к анализу обеспечивает максимально точное понимание реального состояния напечатанных деталей и помогает оптимизировать процесс для достижения требуемых технических характеристик.

Факторы, влияющие на прочность печатных деталей

Прочность послойно напечатанных объектов зависит от множества факторов, среди которых ключевыми являются:

- Выбор материала — пластики отличаются по характеристикам сцепления между слоями, устойчивости к нагрузкам и температурным воздействиям;

- Настройки печати — температура экструдера и платформы, скорость печати, высота слоя и ширина экструдируемой нити;

- Ориентация модели — направление слоев относительно предполагаемой нагрузки существенно влияет на механическую прочность;

- Качество подготовки модели — наличие дефектов в 3D-модели и корректность слайсинга;

- Охлаждение и ретракция — параметры, влияющие на формирование качественного соединения между слоями;

- Поддержка и калибровка оборудования — регулярная настройка и техническое обслуживание обеспечивают стабильность процесса печати.

Понимание этих факторов и их грамотное сочетание позволяет существенно повысить прочность изделий и снизить вероятность возникновения дефектов, таких как расслаивание или трещины, что особенно важно при производстве функциональных прототипов и конечных деталей.

Советы по оптимизации печати для увеличения прочности

Чтобы повысить прочность послойно напечатанных деталей, рекомендуется учитывать следующие практические советы. Во-первых, уделяйте особое внимание калибровке принтера и настройке температуры экструдера, чтобы обеспечить равномерную подачу материала и качественное сцепление слоев. Во-вторых, используйте минимально возможную высоту слоя для увеличения количества контактных точек между слоями и улучшения адгезии.

Кроме того, стоит обратить внимание на ориентацию модели: располагайте её так, чтобы основные нагрузки приходились вдоль слоев, а не поперёк. Это значительно снижает риск расслаивания при эксплуатации. Не забывайте о правильной вентиляции и охлаждении — плавное и контролируемое охлаждение помогает избежать деформаций и напряжений внутри структуры. Для материалов с повышенной склонностью к усадке применяйте закрытые камеры или обогрев платформы.

Также рекомендуется использовать усиленные или армированные нити, если это возможно, для достижения максимальной прочности. Комбинация качественного материала и правильно подобранных параметров печати является залогом успешного изготовления прочных и надёжных изделий.

Практическое применение анализа прочности в производстве

В реальных производственных условиях анализ прочности слоя помогает оптимизировать процессы аддитивного производства, минимизируя брак и сокращая затраты. Использование комплексных методов анализа позволяет инженерам своевременно выявлять узкие места конструкции, корректировать проект и параметры печати. Особенно это актуально в аэрокосмической, автомобильной и медицинской отраслях, где требования к надежности изделий крайне высоки.

Реализуя процессы контроля прочности на ранних этапах, компании получают возможность производить функциональные детали, которые выдерживают реальные эксплуатационные нагрузки, увеличивая срок службы продукции и снижая необходимость доработок и переделок. Такой подход обеспечивает конкурентное преимущество и доверие со стороны клиентов.

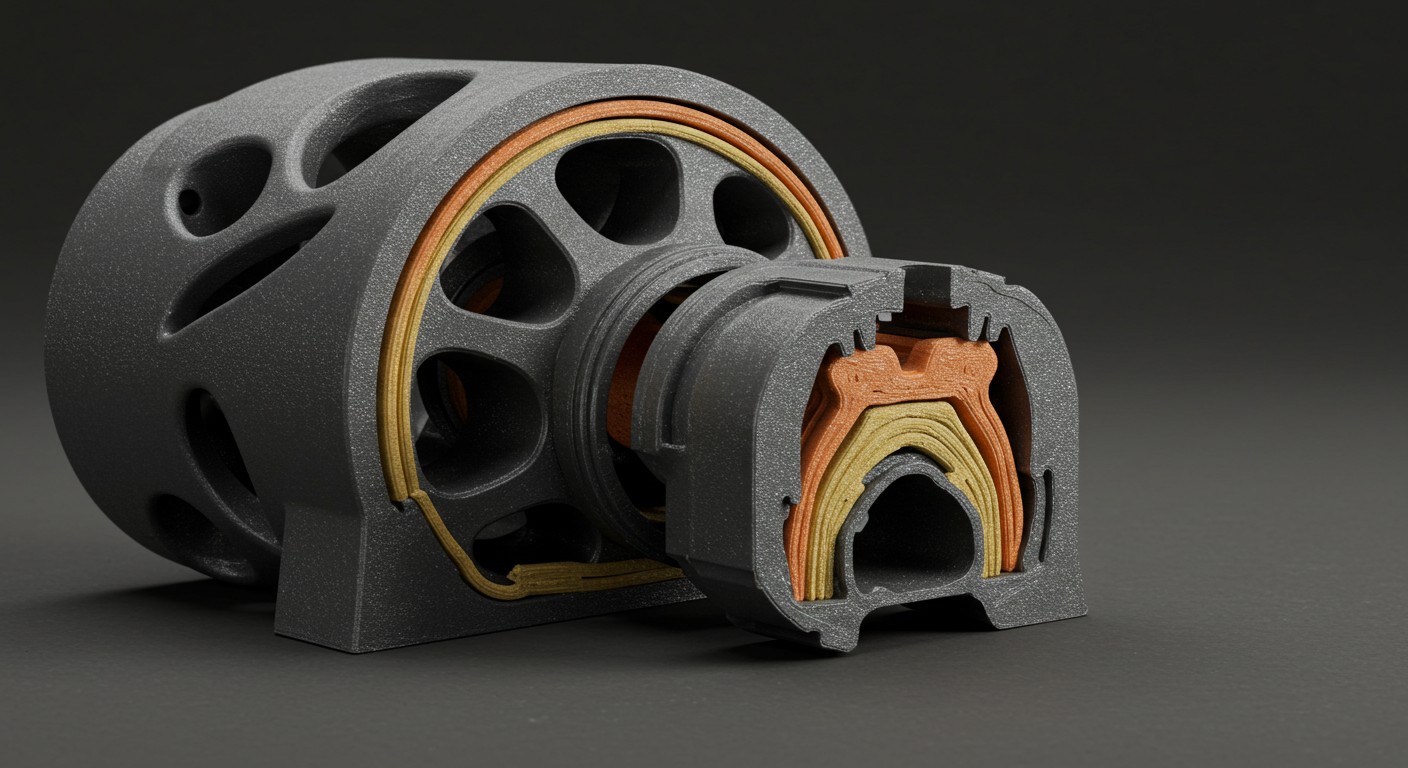

Изображение: Пример визуализации и анализа прочности слоя при послойной печати