Гибкие модели — это одно из самых сложных направлений в 3D-печати, требующее особого подхода и тщательной настройки оборудования. Как добиться идеального результата, избегая дефектов, связанных с деформацией, растяжением и прилипанием слоев? Технология послойной печати гибких материалов предполагает не только точный контроль параметров печати, но и понимание особенностей самих материалов, таких как TPU и TPE. В этой статье мы подробно разберём, как правильно печатать гибкие модели послойно, чтобы получить прочные, эластичные и безупречные изделия, подходящие для различных промышленных и дизайнерских задач.

Содержание

- Особенности гибких материалов для 3D-печати

- Типичные проблемы при печати гибких моделей

- Оптимальные настройки принтера для гибких пластиков

- Лучшие практики и советы по печати без дефектов

- Техническое оборудование для печати гибких моделей

Особенности гибких материалов для 3D-печати

Гибкие материалы, такие как TPU (термополиуретан) и TPE (термопластичные эластомеры), отличаются высокой эластичностью, упругостью и износостойкостью, что делает их востребованными для создания функциональных деталей, спортивного снаряжения, прокладок, обуви и аксессуаров. Однако именно эти свойства создают трудности при послойной печати. Из-за своей мягкости и гибкости пластик может легко деформироваться в процессе подачи через экструдер, что приводит к закупоркам, неправильной экструзии и потере точности.

В отличие от жестких материалов, гибкие пластики требуют более плавной подачи и особых условий адгезии к платформе. Важна стабильность температуры и оптимальный баланс между скоростью подачи и охлаждением, чтобы материал не растекался и не терял форму. Только при правильном подборе параметров можно добиться качественной печати, где каждый слой плотно сцеплен с предыдущим, сохраняя при этом эластичность и прочность всей модели.

Кроме того, гибкие материалы часто обладают повышенной влагопоглощаемостью, поэтому хранение и подготовка сырья к печати становятся важными факторами. Предварительная сушка и соблюдение условий хранения помогут избежать пузырей, неровностей и дефектов на поверхности готовых изделий.

Типичные проблемы при печати гибких моделей

Печать гибких моделей сопровождается рядом характерных проблем, которые мешают получить качественный результат без дефектов. Одной из самых распространённых проблем является натяжение и растяжение нити пластика внутри экструдера, из-за чего подача становится нерегулярной. Это приводит к пропускам слоев, несоответствию толщины стенок и общему снижению прочности модели.

Другой частой проблемой является плохое сцепление с платформой, особенно на первых слоях, что может вызвать отслоение и деформацию изделия. Гибкие материалы склонны к повышенной деформации при остывании, поэтому отсутствие правильного адгезивного слоя и контролируемой температуры платформы часто приводит к короблению.

Кроме того, из-за особенностей материала при слишком высокой скорости печати или неправильных параметрах подачи на поверхности появляются нитевидные дефекты (stringing), а также могут образовываться комки и засоры в сопле, что ухудшает качество и увеличивает вероятность поломки детали.

Оптимальные настройки принтера для гибких пластиков

Для успешной послойной печати гибких моделей важна точная настройка оборудования и параметров печати. Рекомендуется снизить скорость подачи пластика до 20–30 мм/с, чтобы избежать деформации и растяжения нити внутри экструдера. Температура экструдера обычно варьируется в диапазоне 210–230 °C, но конкретные значения зависят от типа материала и производителя.

Также критично настроить температуру стола — оптимально держать её на уровне 40–60 °C, что способствует улучшению адгезии и снижает риск коробления. Для улучшения сцепления можно использовать специальные клеевые составы, липкие ленты или пленки, предназначенные для гибких материалов.

Еще один важный параметр — ретракция. Для гибких пластиков рекомендуется уменьшить длину и скорость ретракции, чтобы предотвратить протекание и образование нитей. Калибровка подачи материала и контроль давления в сопле также играют значительную роль для стабильной экструзии и минимизации дефектов.

Лучшие практики и советы по печати без дефектов

- Используйте Direct Drive экструдер для более стабильной подачи гибкого пластика;

- Перед печатью тщательно высушивайте материал для снижения влагопоглощения;

- Проводите тестовые печати и постепенно корректируйте скорость и температуру;

- Используйте платформу с ровной и чистой поверхностью, а также адгезивные средства;

- Минимизируйте ретракцию, чтобы избежать протекания материала и нитей;

- Обеспечьте равномерное охлаждение слоев, избегая резких перепадов температуры;

- Регулярно обслуживайте экструдер и сопло, предотвращая засоры и износ;

Техническое оборудование для печати гибких моделей

Для печати гибких моделей предпочтительно использовать 3D-принтеры с Direct Drive экструдером, который обеспечивает более точную и контролируемую подачу материала по сравнению с Bowden-системами. Кроме того, наличие качественного подогреваемого стола с возможностью поддержания стабильной температуры помогает избежать деформаций и улучшить сцепление.

Современные принтеры могут оснащаться датчиками контроля подачи и системой автоматической калибровки параметров, что значительно упрощает процесс печати гибких материалов. Важную роль играет также использование сопел с оптимальным диаметром — чаще всего 0.4 мм, позволяющим балансировать между скоростью и качеством экструзии.

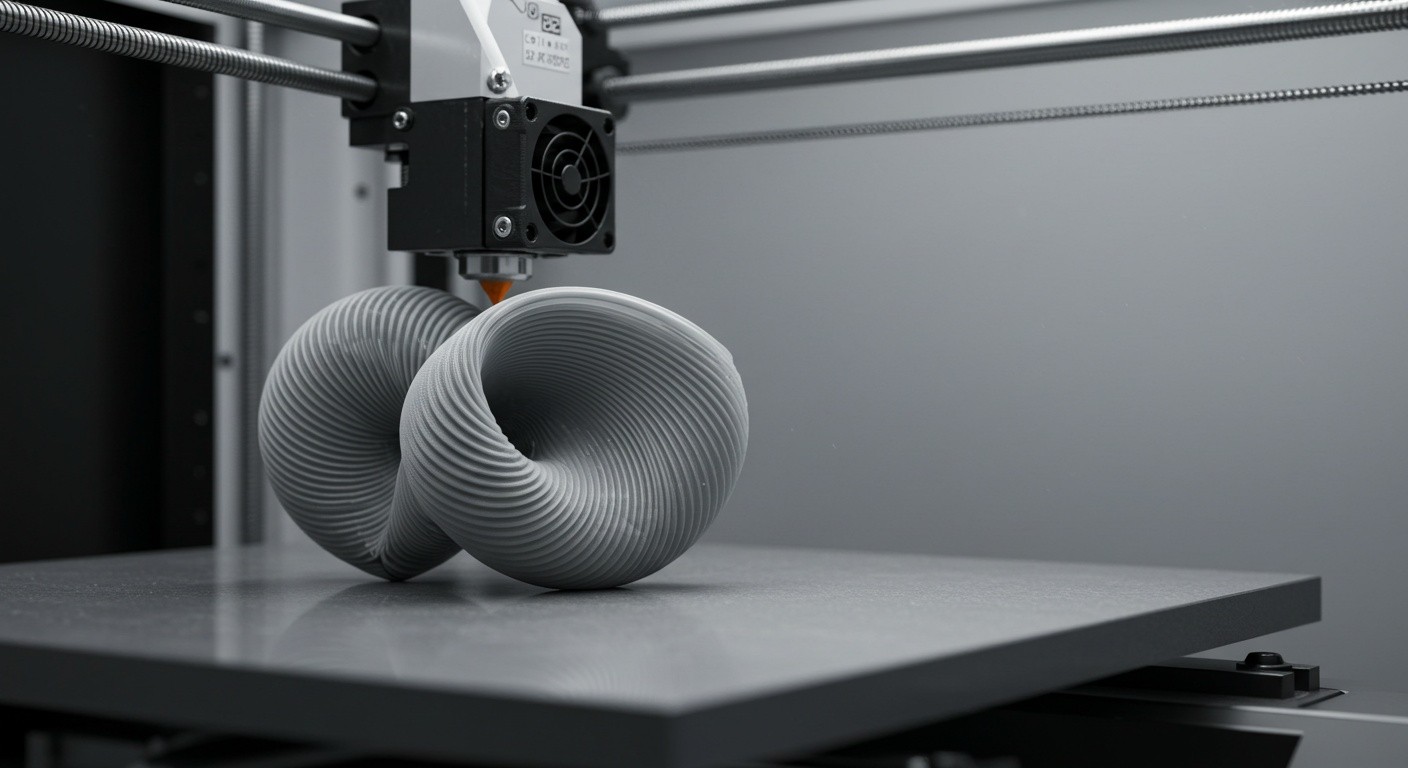

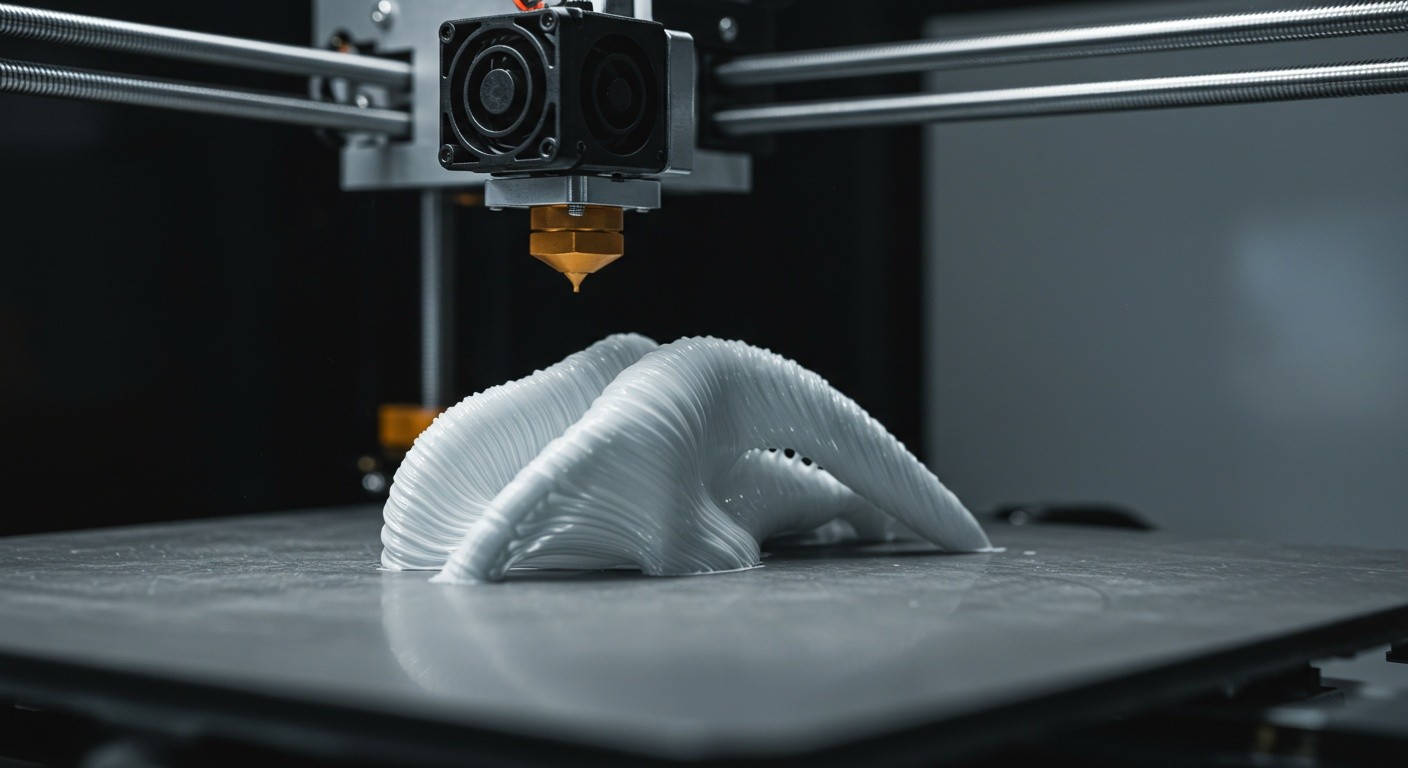

Изображение: Точный процесс послойной печати гибких моделей с оптимальными настройками

Используя правильный подход к выбору материалов, настройке оборудования и соблюдая рекомендации по параметрам печати, можно значительно повысить качество гибких моделей и снизить количество дефектов. Это позволяет расширить возможности применения гибких изделий в различных областях, от прототипирования до серийного производства функциональных деталей.