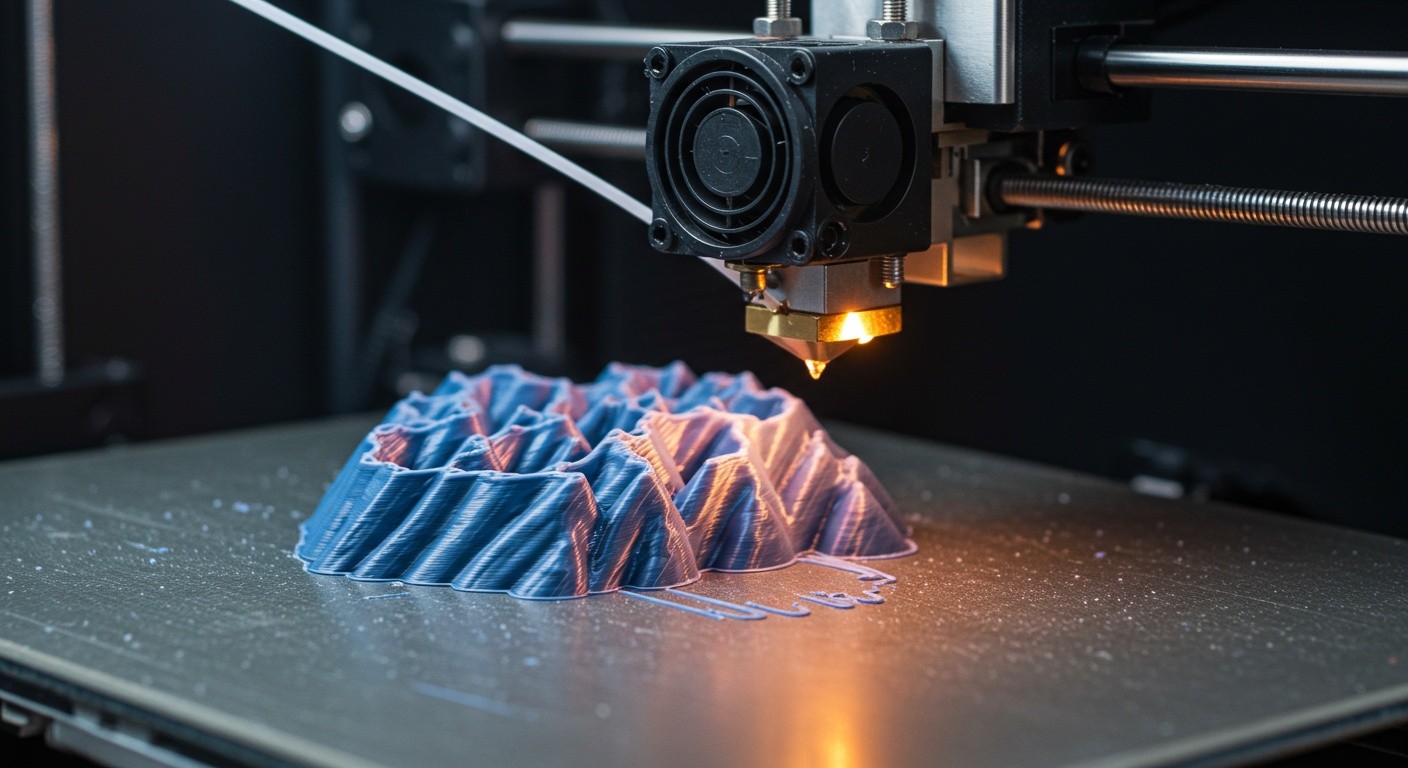

Почему даже опытные специалисты сталкиваются с проблемой оверэкструзии при 3D-печати, и как добиться идеального баланса подачи материала? Оверэкструзия — это распространённая ошибка, при которой принтер подаёт слишком много пластика, из-за чего поверхность изделий получается неровной, с излишками и дефектами. Решение этой проблемы — ключ к повышению качества и надёжности напечатанных моделей. В этой статье мы подробно расскажем, как правильно настроить оборудование и программное обеспечение для печати без оверэкструзии, обеспечивая чёткие контуры, гладкую поверхность и минимальные отходы материала.

Содержание

- Что такое оверэкструзия и почему она возникает

- Влияние оверэкструзии на качество печатных изделий

- Ключевые параметры для предотвращения оверэкструзии

- Практические советы и рекомендации

- Технические инструменты для контроля подачи материала

Что такое оверэкструзия и почему она возникает

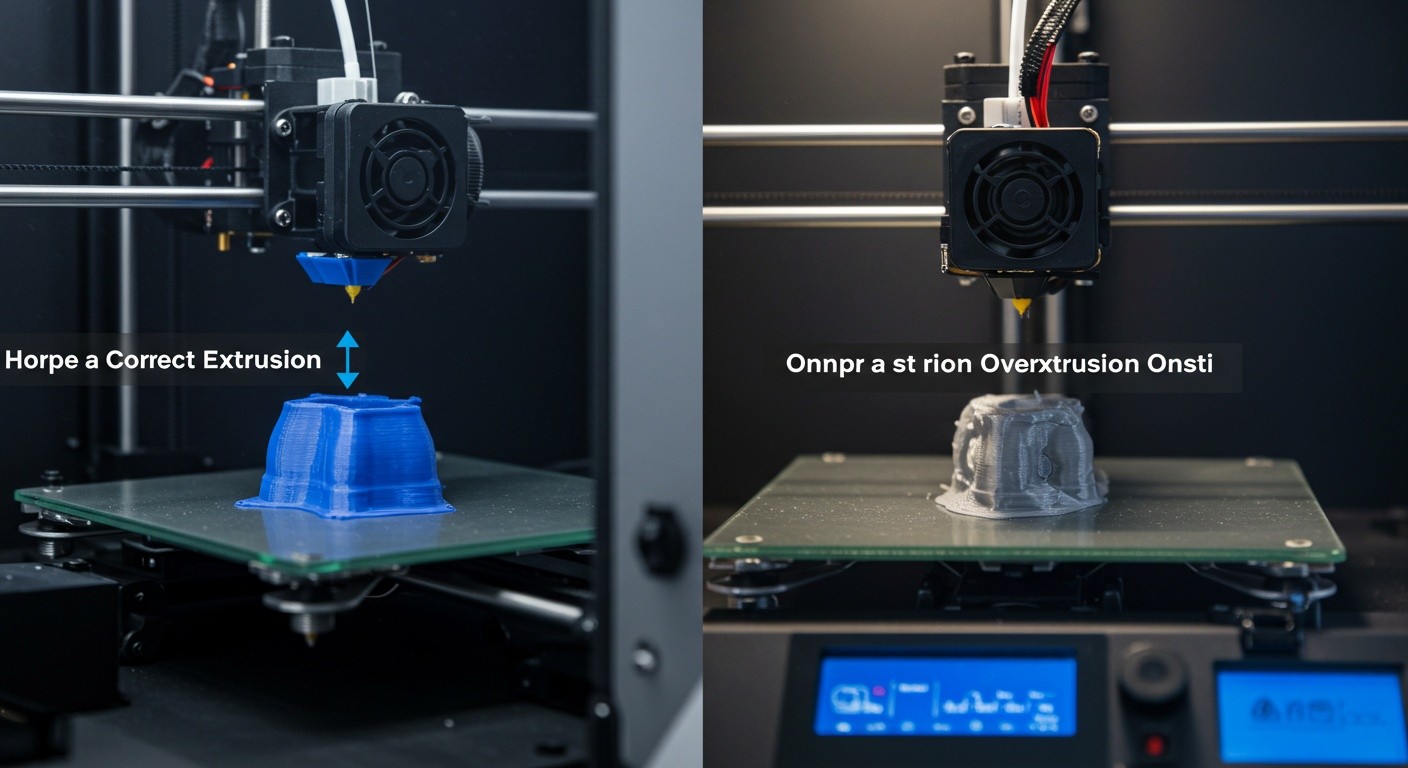

Оверэкструзия — это ситуация, при которой 3D-принтер подаёт больше пластика, чем требуется для формирования слоя. Это приводит к излишнему наплыву материала, деформации краёв и образованию «пузырей» или «нитей» на поверхности изделия. Основные причины оверэкструзии связаны с неверными настройками программного обеспечения или аппаратными проблемами. Неправильно откалиброванный экструдер, неверно выставленная скорость подачи, неправильные параметры температуры и шагового двигателя — всё это может привести к излишней подаче материала.

Причина оверэкструзии нередко скрывается в недостаточно точной калибровке подачи пластика (e-steps), а также в несоответствии толщины слоя и скорости движения экструдера. Кроме того, тип используемого материала и его характеристики тоже влияют на вероятность излишней подачи — некоторые виды пластика требуют более тонкой настройки параметров экструзии, так как они более вязкие или склонны к растеканию.

Влияние оверэкструзии на качество печатных изделий

Оверэкструзия негативно сказывается на конечном результате 3D-печати, снижая не только эстетические, но и функциональные характеристики изделий. Излишки пластика на поверхности приводят к снижению детализации и утрате чёткости контуров, особенно в мелких деталях. Вместо ровных, чётких линий мы получаем выпуклые «припухлости» и деформации, которые ухудшают внешний вид и могут повлиять на последующую обработку деталей.

Кроме того, избыточная подача материала повышает внутреннее напряжение в конструкции, что негативно влияет на прочность и долговечность изделия. Изделия с оверэкструзией могут иметь проблемы с точностью размеров, что критично для технически сложных или функциональных деталей. Наконец, перерасход пластика увеличивает себестоимость печати и время производства, что снижает эффективность всего процесса.

Ключевые параметры для предотвращения оверэкструзии

Для успешного контроля подачи пластика и предотвращения оверэкструзии важно сфокусироваться на нескольких ключевых параметрах настройки принтера и слайсера. Прежде всего, необходимо точно откалибровать экструдер, определив оптимальное количество материала, подаваемого за один оборот моторчика. Это позволит исключить излишнюю подачу и добиться точности в формировании слоев.

Кроме того, важна правильная настройка параметров скорости движения экструдера и толщины слоя. Слишком быстрая подача с большой толщиной слоя увеличивает риск образования излишков, поэтому баланс этих параметров должен быть тщательно подобран. Температура экструдера тоже играет важную роль: слишком высокая температура приводит к чрезмерному растеканию материала, что способствует оверэкструзии.

- Калибровка e-steps экструдера

- Оптимальная скорость печати и перемещений

- Правильная температура нагрева сопла

- Толщина слоя, адаптированная под материал

- Контроль подачи материала в слайсере (extrusion multiplier)

Практические советы и рекомендации

Для минимизации оверэкструзии рекомендуем придерживаться проверенной методики: начните с калибровки подачи пластика на тестовом кубе или полоске. Измерьте фактическую толщину напечатанного слоя и сравните с заданной в слайсере, после чего отрегулируйте extrusion multiplier до достижения желаемой точности. Используйте медленную скорость для тонких и сложных деталей, чтобы исключить избыточную подачу материала.

Регулярно проверяйте и чистите сопло, так как забитое или повреждённое сопло также может провоцировать дефекты печати, включая оверэкструзию. Если используете разные типы пластика, обязательно перенастраивайте параметры под каждый материал с учётом его свойств. Также рекомендуем включать в настройках функции ретракта (обратная подача нити) для предотвращения вытекания и нитей.

Технические инструменты для контроля подачи материала

Современные 3D-принтеры и программное обеспечение предоставляют множество инструментов для точного контроля подачи пластика. Многие прошивки принтеров позволяют вручную регулировать подачу материала в режиме реального времени, что помогает оперативно исправлять возможные ошибки. Кроме того, существуют специализированные датчики и устройства контроля экструзии, которые следят за фактическим количеством выдавливаемого материала и предупреждают пользователя о несоответствиях.

Использование этих технических решений в совокупности с грамотной настройкой слайсера и калибровкой оборудования позволяет добиться стабильного и качественного результата, минимизируя влияние человеческого фактора и технических погрешностей.

Изображение: Интерфейс настройки параметров подачи пластика для предотвращения оверэкструзии в слайсере

В итоге, устранение оверэкструзии — это комплексный процесс, требующий понимания технологии, регулярной калибровки и внимательного контроля параметров. Наши специалисты готовы помочь вам с настройкой и оптимизацией печати, чтобы каждое изделие было безупречным и отвечало самым высоким стандартам качества.