В мире высокоточных технологий каждая деталь имеет значение. Даже малейшее отклонение в геометрии может повлиять на работу сложного механизма, будь то медицинское оборудование, элементы космических аппаратов или миниатюрные компоненты для робототехники. Сегодня печать высокоточных механизмов с использованием 3D-принтеров становится не просто альтернативой традиционным методам, а стратегическим выбором компаний, которым нужны изделия с максимальной точностью и надежностью. Аддитивные технологии позволяют изготавливать сложнейшие конструкции без многослойного процесса механической обработки, что сокращает время производства и минимизирует риск ошибок.

Содержание

- Технологии высокой точности

- Материалы для точных механизмов

- Примеры применения

- Преимущества перед классическим производством

- Будущее высокоточной печати

Технологии высокой точности

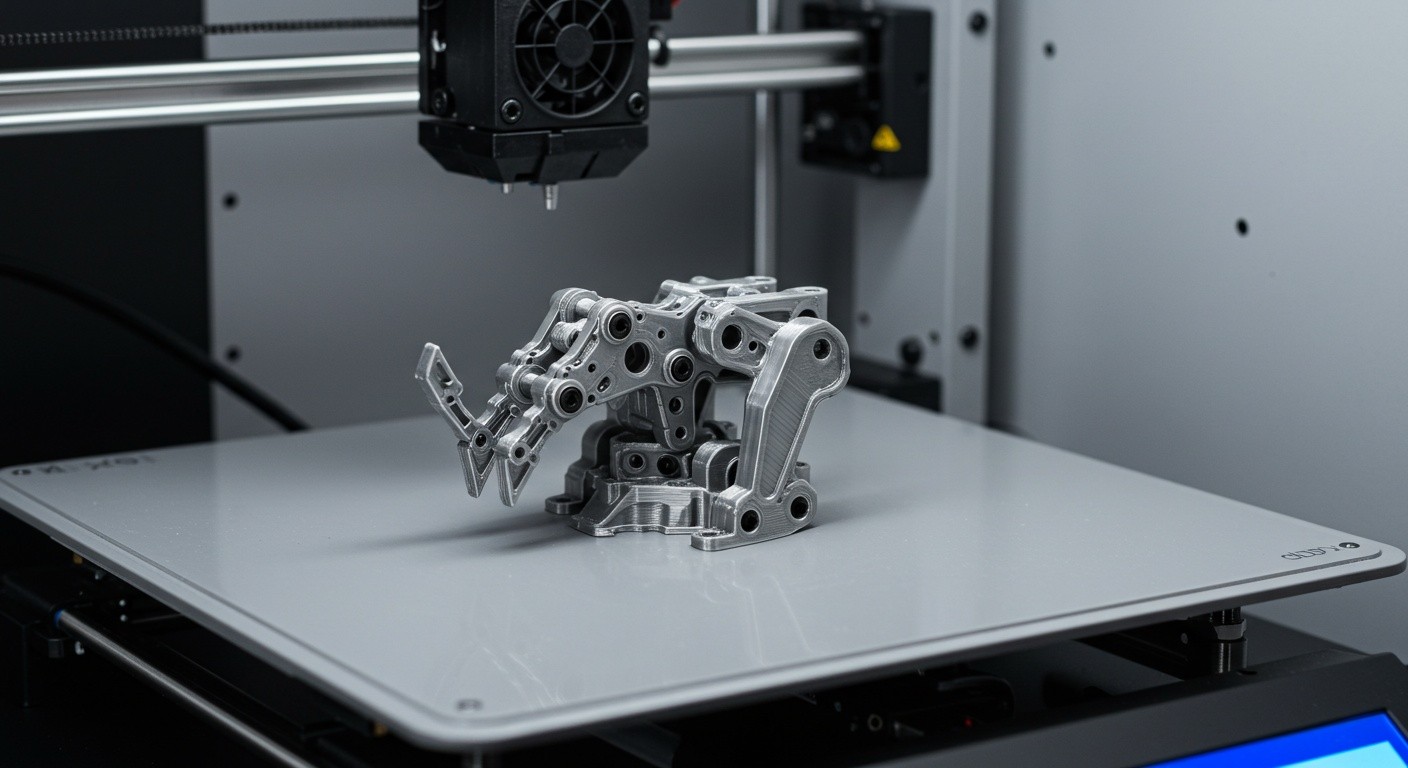

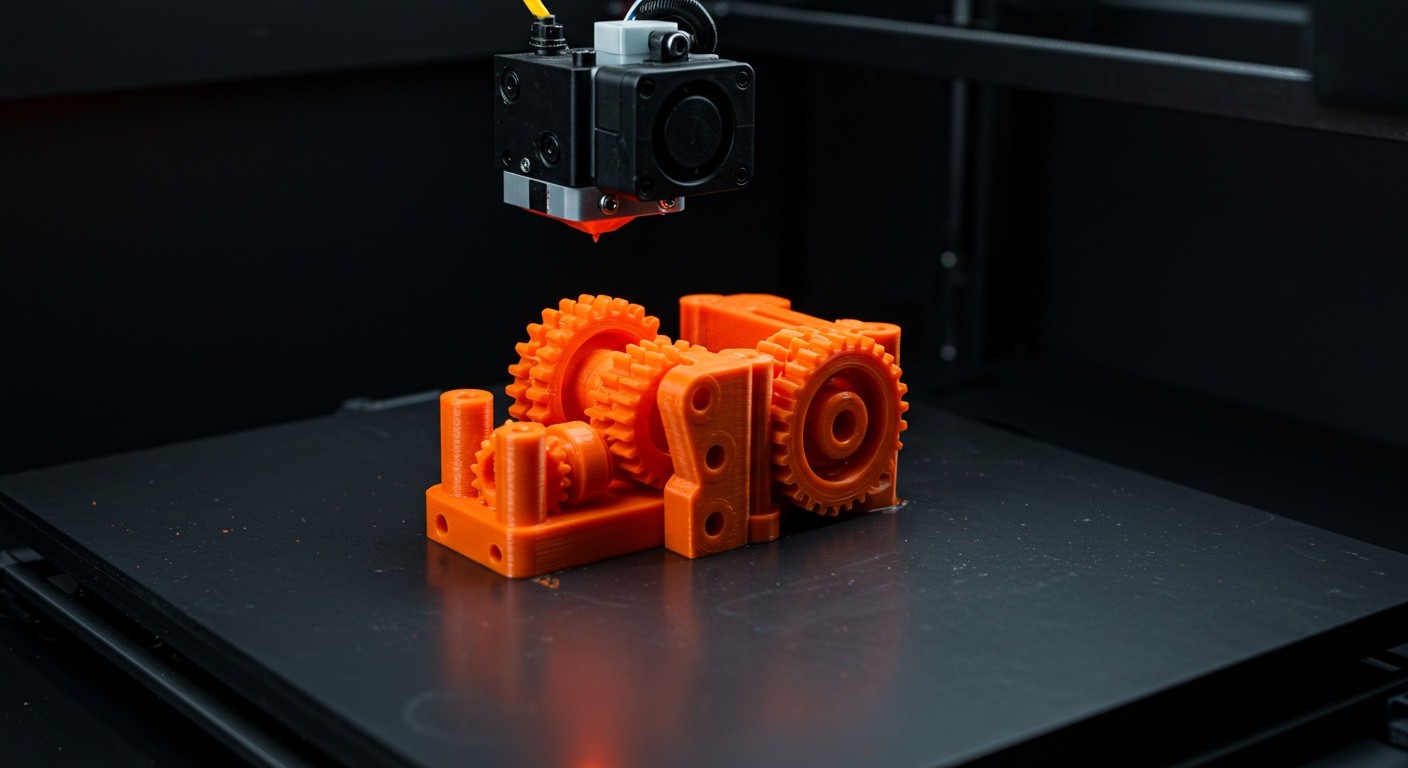

Для создания высокоточных механизмов применяются различные технологии 3D-печати, каждая из которых оптимизирована под конкретные задачи. SLA и DLP-печать позволяют достигать микронной точности и идеально гладкой поверхности, что важно для изделий с оптическими или медицинскими функциями. SLS и DMLS обеспечивают высокую прочность и стабильность формы, позволяя печатать металлические детали, которые могут работать в условиях высоких нагрузок и температур. Технологии FDM, хотя и уступают по точности, всё чаще используются для быстрого прототипирования и изготовления функциональных образцов, особенно когда требуется проверить концепцию будущего механизма.

Контроль точности достигается не только благодаря оборудованию, но и за счёт точных 3D-моделей, созданных с учётом допусков и посадок. Современные системы калибровки, встроенные в промышленные принтеры, позволяют поддерживать стабильное качество печати на протяжении длительных производственных циклов. Это особенно важно при изготовлении серийных партий деталей, где даже минимальное отклонение может привести к браку. Также всё активнее используется гибридный подход, при котором после 3D-печати детали проходят финишную механообработку, обеспечивая идеальные параметры посадочных мест и функциональных поверхностей.

Материалы для точных механизмов

Выбор материала напрямую влияет на точность и долговечность готового изделия. В производстве высокоточных механизмов применяются не только традиционные пластики, но и композиты, фотополимеры, керамика и металлы. Для задач, где требуется высокая износостойкость, используют сплавы титана, нержавеющую сталь и алюминиевые сплавы. В случаях, когда важна минимальная масса и высокая точность, востребованы углеволоконные и стекловолоконные композиты. Для медицинской техники актуальны биосовместимые полимеры и керамика, позволяющие печатать импланты и инструменты с безопасными характеристиками.

- Фотополимеры для микродеталей с высокой детализацией.

- Металлические порошки для прочных и термостойких изделий.

- Композиты с армирующими волокнами для лёгких, но жёстких конструкций.

- Керамика для тепло- и химически стойких элементов.

3D-печать позволяет создавать механизмы с микронной точностью и сложной геометрией

Примеры применения

Высокоточная 3D-печать востребована в самых разных отраслях. В аэрокосмической промышленности печатают детали двигателей, системы крепежа и топливные форсунки, способные выдерживать экстремальные условия. В медицине создаются хирургические инструменты и индивидуальные импланты, полностью соответствующие анатомии пациента. В микроэлектронике печать применяется для изготовления корпусов и механических элементов, которые должны работать с минимальными допусками. Робототехника и машиностроение также активно используют аддитивное производство для создания шестерён, подшипниковых корпусов и соединительных узлов, где критична идеальная посадка.

Преимущества перед классическим производством

Главное преимущество 3D-печати высокоточных механизмов — это свобода формы при сохранении идеальной геометрии. Там, где традиционная обработка требует сложных станков и многоэтапного производства, аддитивные технологии позволяют получить готовое изделие за один цикл. Это сокращает сроки, снижает затраты и даёт возможность быстро вносить изменения в конструкцию. Также отпадает необходимость в дорогостоящей оснастке, что делает печать особенно выгодной при производстве малых серий или уникальных изделий. Более того, 3D-печать упрощает логистику — можно печатать детали на месте эксплуатации, исключая задержки поставок.

Будущее высокоточной печати

Развитие технологий высокоточной 3D-печати связано с интеграцией искусственного интеллекта и автоматизации контроля качества. Уже сегодня системы машинного зрения позволяют выявлять дефекты в реальном времени, а алгоритмы предсказывают усадку и деформации ещё на этапе проектирования. В будущем нас ждёт массовое внедрение многофункциональных материалов, способных сочетать механическую прочность с дополнительными свойствами — проводимостью, теплоизоляцией или биосовместимостью. Всё это сделает печать высокоточных механизмов ещё более универсальной, быстрой и доступной, а компании смогут разрабатывать инновационные продукты, которые ранее казались невозможными.