В современном производстве успех компании напрямую зависит от качества и точности изготавливаемых деталей. Независимо от того, идет ли речь о машиностроении, авиации, медтехнике или потребительских товарах, процесс изготовления деталей — это сложная комбинация инженерных расчетов, технологических решений и применения передового оборудования. Правильно организованный производственный цикл не только гарантирует соответствие готовой продукции стандартам, но и снижает издержки, повышает скорость поставок и конкурентоспособность на рынке.

Содержание

- Подготовительный этап и проектирование

- Технологии обработки материалов

- Контроль качества и допуски

- Инновации и автоматизация

Подготовительный этап и проектирование

Изготовление любой детали начинается с четкого понимания ее назначения, условий эксплуатации и требований к прочности. На стадии проектирования инженеры создают 3D-модели, рассчитывают нагрузки и определяют оптимальные материалы. Применение CAD/CAM-систем позволяет минимизировать ошибки на бумаге, еще до запуска производства. Важным аспектом подготовки является выбор заготовки — будь то прокат, литье или штамповка — от него зависит скорость и стоимость дальнейшей обработки. При этом проектировщики учитывают не только геометрию изделия, но и возможность применения конкретных технологий — фрезерования, токарной обработки, электроэрозии или аддитивных методов. Именно на этом этапе закладывается фундамент для точности, долговечности и надежности будущей детали.

Технологии обработки материалов

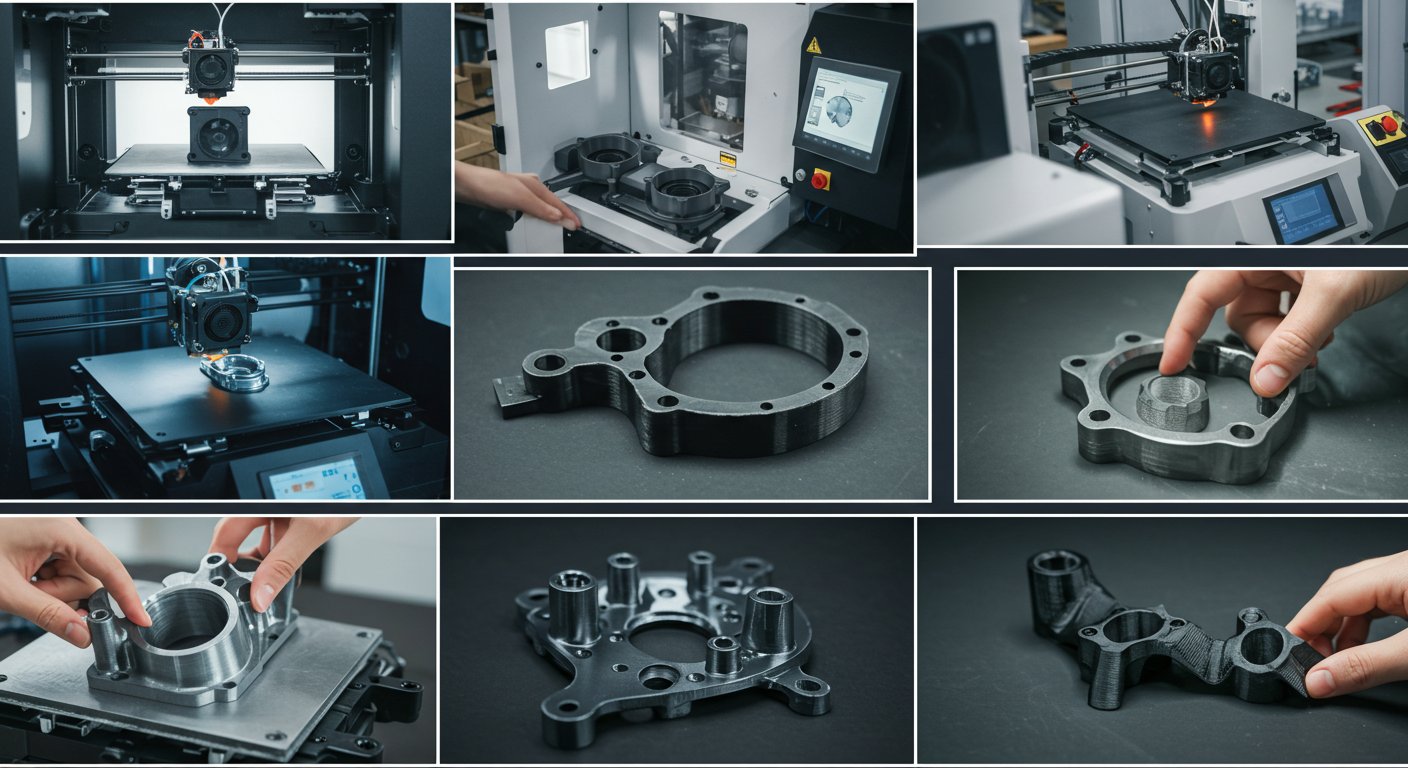

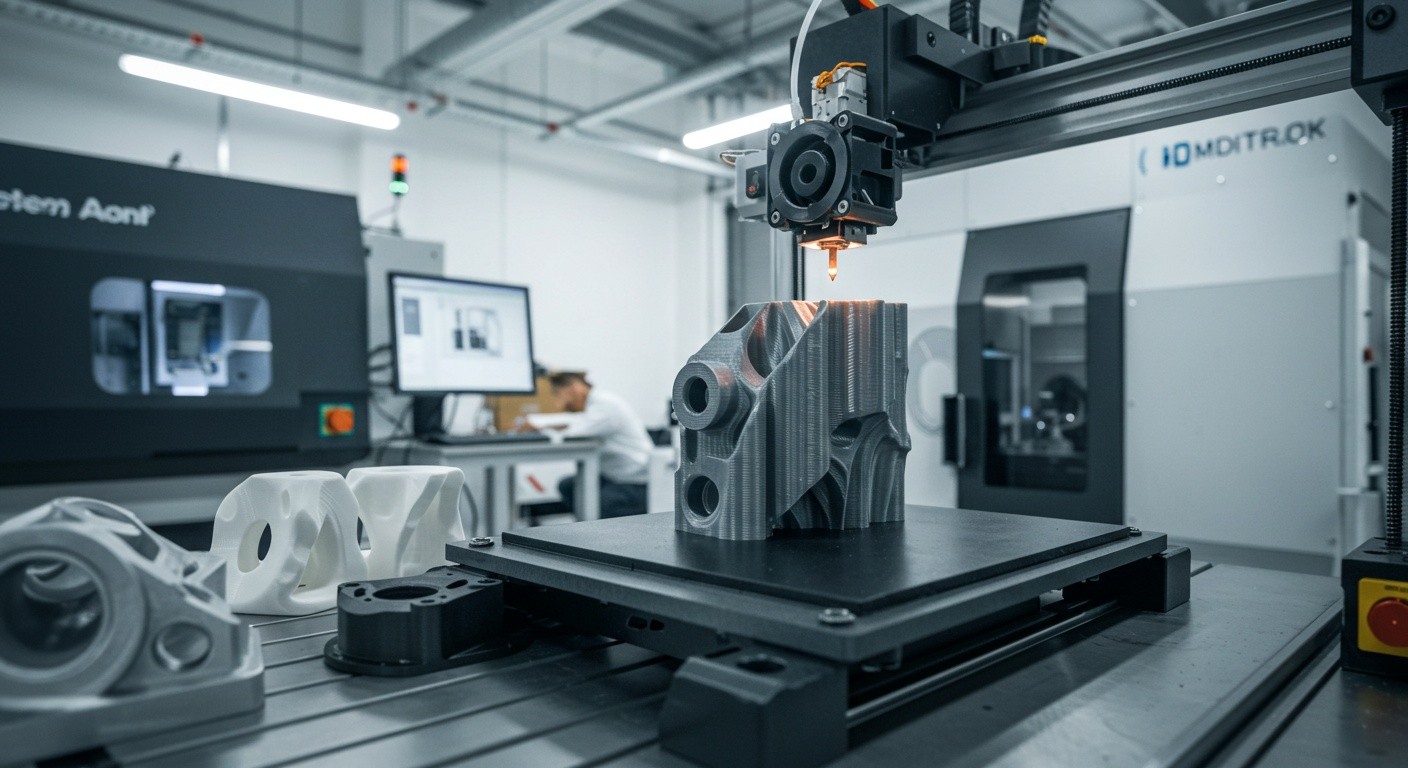

Когда проект готов, начинается этап физического воплощения задумки. Металлообработка включает широкий спектр методов: токарную и фрезерную обработку, сверление, шлифование, расточку, а также высокоточные процессы вроде электроэрозионного и лазерного резания. Для неметаллических материалов применяются фрезы по композитам, гидроабразивная резка или формовка под давлением. Важную роль играет правильный выбор режимов резания — от этого зависят качество поверхности, срок службы инструмента и себестоимость детали. Сегодня многие предприятия активно внедряют аддитивные технологии (3D-печать), что позволяет создавать сложнейшие формы с минимальными отходами. Ниже представлено изображение современного станка, применяемого в нашем производстве:

Современный высокоточный станок, используемый на производстве деталей

Контроль качества и допуски

Даже идеально спроектированная и обработанная деталь может не соответствовать требуемым параметрам, если контроль качества проведен недостаточно тщательно. На предприятиях используются измерительные машины (CMM), лазерные сканеры и оптические системы для проверки линейных размеров, геометрии и шероховатости поверхности. Допуски и посадки определяются в соответствии с международными стандартами ISO или ГОСТ, что обеспечивает взаимозаменяемость и совместимость деталей в узлах. Для серийного производства контроль часто автоматизируется, включая статистические методы анализа, что помогает выявлять отклонения еще на ранних этапах.

Инновации и автоматизация

В последние годы технологии изготовления деталей стремительно развиваются. Автоматизированные линии, роботизированные манипуляторы, умные датчики и системы мониторинга в реальном времени позволяют сокращать время цикла, исключать человеческий фактор и повышать стабильность качества. Все более широкое применение находят гибридные станки, совмещающие механообработку и 3D-печать в одном процессе. Такие решения открывают новые горизонты для сложных и ответственных изделий, а также сокращают путь от идеи до готовой детали. Внедрение инноваций требует инвестиций, но быстро окупается за счет сокращения отходов, энергозатрат и времени производства.

Таким образом, изготовление деталей — это не просто механическая работа, а сложная инженерно-технологическая цепочка, в которой каждый этап влияет на конечный результат. Современные технологии, опыт специалистов и грамотная организация процессов позволяют создавать продукцию, отвечающую самым строгим стандартам качества и надежности.