Производство металлических деталей — это сложный технологический процесс, сочетающий инженерную точность, знания материаловедения и современные методы обработки. От выбора сплава и проектирования до финишной отделки и контроля качества — каждый этап влияет на долговечность, функциональность и внешний вид готового изделия. В промышленности применяются десятки технологий, но ключевые шаги остаются неизменными: подготовка, обработка, контроль и доработка. Понимание этой цепочки помогает не только оптимизировать производство, но и создавать детали, которые максимально соответствуют требованиям заказчика и условиям эксплуатации.

Содержание

- Проектирование и подготовка заготовок

- Механическая обработка и формирование

- Проверка качества и точности

- Финишная отделка и защита

Проектирование и подготовка заготовок

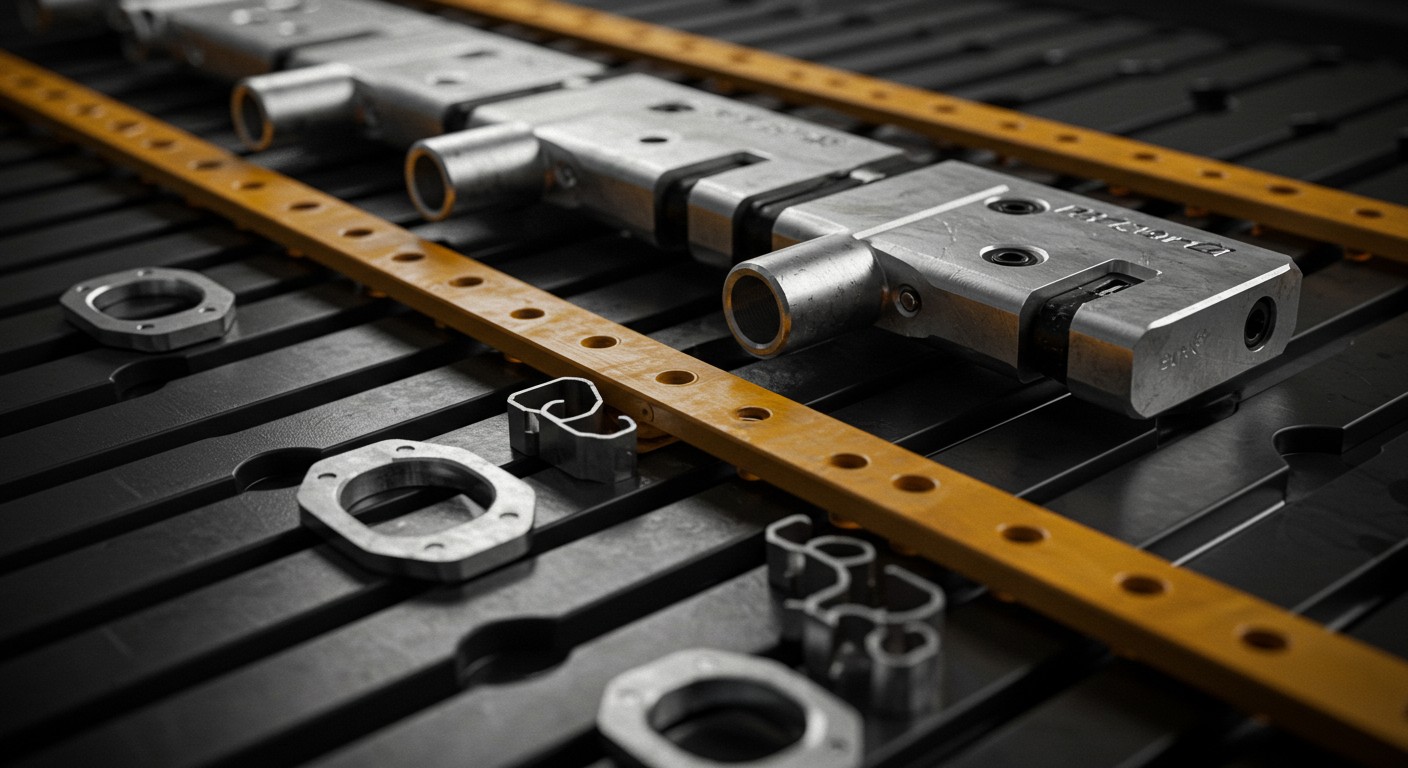

Первый шаг в производстве металлических деталей — разработка проекта. Инженеры создают чертежи и 3D-модели, определяя габариты, форму, допуски и требования к поверхности. Здесь важно учесть условия работы детали: нагрузку, воздействие температур, влажности, агрессивных сред. На основании этих данных подбирается материал — углеродистая или легированная сталь, алюминиевые или титановые сплавы, медь, латунь. Выбор сплава напрямую влияет на прочность, износостойкость, коррозионную стойкость и стоимость изделия. После выбора материала заготовка подготавливается методом резки, штамповки, литья или ковки. Важно, чтобы этот этап обеспечивал максимально близкую к конечной форму заготовки — это снижает затраты на дальнейшую обработку и минимизирует отходы. На фото ниже показан процесс работы с металлическими заготовками:

Мастер обрабатывает металлическую заготовку перед началом фрезерных операций

Механическая обработка и формирование

На этом этапе заготовка приобретает необходимые размеры и форму. Для этого используются токарные, фрезерные, сверлильные, шлифовальные станки, а также современные обрабатывающие центры с ЧПУ. Выбор метода зависит от типа детали, требуемой точности и серийности производства. При токарной обработке формируются цилиндрические поверхности и резьбы, фрезеровка позволяет обрабатывать плоские и сложные пространственные формы, сверление применяется для создания отверстий, а шлифовка — для получения идеально гладкой поверхности. При работе с твердыми сплавами или сложными контурами используют электроэрозионную обработку или лазерную резку. Важно грамотно выбрать режимы резания — скорость, подачу, глубину — чтобы достичь оптимального баланса между скоростью производства и качеством поверхности. Для массового выпуска часто применяются многооперационные станки, совмещающие несколько процессов, что позволяет сократить время цикла.

Проверка качества и точности

Контроль качества — обязательный этап, гарантирующий, что деталь соответствует техническому заданию. Для проверки линейных размеров, формы и геометрии используют штангенинструмент, микрометры, индикаторы, а также координатно-измерительные машины (CMM) с высокой точностью. В случае особо ответственных деталей выполняется неразрушающий контроль: ультразвуковая дефектоскопия, магнитопорошковый или капиллярный метод для выявления скрытых дефектов. Для серийного производства часто внедряются автоматизированные системы контроля, которые позволяют измерять каждую деталь без участия оператора. Этот подход помогает исключить брак и снизить расходы на переделку.

Финишная отделка и защита

Финишная обработка выполняет сразу несколько функций: улучшает внешний вид, повышает коррозионную стойкость, снижает трение. В зависимости от назначения изделия применяются полировка, анодирование, порошковая окраска, хромирование, цинкование или фосфатирование. Для деталей, работающих в агрессивной среде, используются многоуровневые защитные покрытия. Иногда дополнительно проводится термообработка — закалка, отпуск, нормализация — для изменения структуры металла и улучшения его эксплуатационных характеристик. На заключительном этапе изделие проходит упаковку и маркировку, после чего готово к отправке заказчику.

Пошаговое следование этим этапам позволяет создавать металлические детали, отвечающие строгим стандартам качества. Современные технологии и автоматизация процессов значительно сокращают время производства, повышают точность и надежность изделий, а также позволяют адаптировать производство под индивидуальные требования клиентов.