Почему метод холодного формования становится всё более популярным в современной промышленности? Это связано с его уникальными преимуществами, которые позволяют создавать высококачественные изделия с минимальными затратами энергии и времени. Холодное формование – это процесс деформации металла или других материалов при низкой температуре, что способствует сохранению прочностных характеристик и улучшению качества поверхности изделий. В нашей статье мы подробно рассмотрим особенности этого метода, его технологии и области применения.

Содержание

- Что такое холодное формование

- Технология изготовления изделий холодным формованием

- Преимущества и недостатки метода

- Области применения холодного формования

- Современное оборудование для холодного формования

Что такое холодное формование

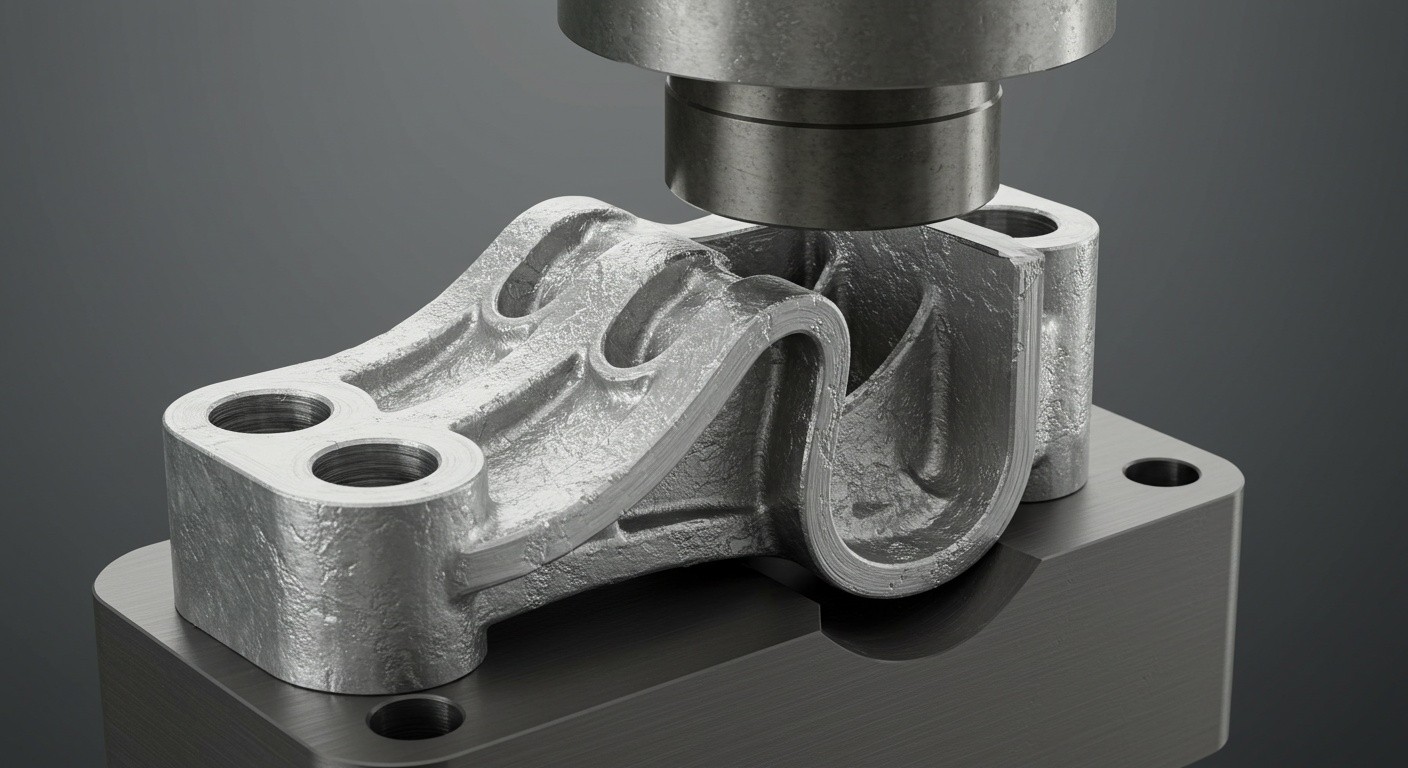

Холодное формование — это процесс механической деформации металлов и сплавов при температуре ниже температуры рекристаллизации, то есть при комнатных или близких к ним температурах. Это позволяет сохранить структуру металла и повысить его прочность за счет упрочнения холодной деформацией. Данный метод широко используется для производства деталей с высокой точностью и отличными эксплуатационными характеристиками, особенно в автомобилестроении, авиапроме и машиностроении.

Процесс холодного формования отличается от горячей обработки тем, что исключает нагрев материала, благодаря чему достигается экономия энергии и снижается время производства. При этом изделия сохраняют высокий уровень чистоты поверхности и не требуют дополнительной обработки. Для выполнения холодного формования используют различные технологии: прокатка, штамповка, гибка и выдавливание, каждая из которых имеет свои особенности и сферы применения.

Технология изготовления изделий холодным формованием

Основной этап холодного формования — это пластическая деформация заготовки под воздействием давления или изгиба. Материал постепенно принимает необходимую форму, сохраняя при этом высокую точность геометрии. Технологический процесс начинается с подготовки заготовки, которая должна соответствовать заданным параметрам и характеристикам. Затем заготовка помещается в пресс или другое специализированное оборудование, где и происходит формование.

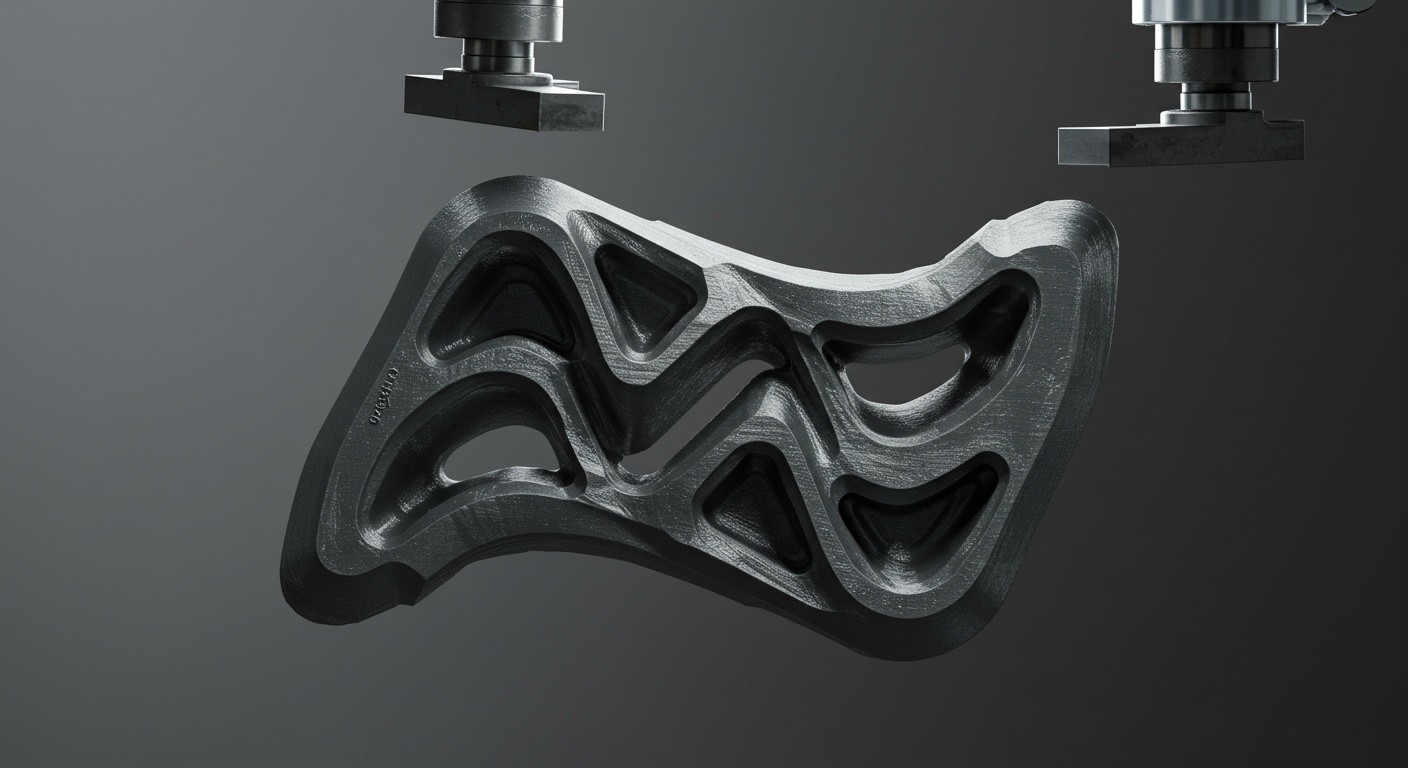

Современные технологии позволяют комбинировать несколько операций холодного формования, обеспечивая сложные формы и высокую производительность. Применение компьютерного моделирования и программируемых прессов значительно повышает качество и точность готовых изделий. Особое внимание уделяется контролю процесса, чтобы избежать дефектов и повреждений материала, таких как трещины, складки или расслоения.

Преимущества и недостатки метода

Метод холодного формования обладает целым рядом неоспоримых преимуществ. Во-первых, это высокая точность и качество поверхности готовых изделий, что сокращает необходимость дополнительной обработки. Во-вторых, экономия энергии и времени, поскольку исключается этап нагрева заготовок. В-третьих, улучшение механических свойств материала за счет упрочнения холодной деформацией, что делает изделия более долговечными и устойчивыми к нагрузкам.

Однако, у метода есть и свои ограничения. Например, холодное формование подходит не для всех видов металлов и сплавов — некоторые материалы обладают слишком высокой твердостью или хрупкостью, что усложняет процесс. Кроме того, большие объемы деформации при низких температурах могут привести к внутренним напряжениям и микротрещинам, что требует применения дополнительных методов контроля и обработки.

Области применения холодного формования

- Автомобильная промышленность — производство кузовных деталей, крепежа и мелких компонентов.

- Машиностроение — создание элементов механизмов с высокой точностью и прочностью.

- Авиастроение — изготовление легких и прочных деталей, требующих высокой точности.

- Бытовая техника — производство корпусов и внутренних деталей с качественной поверхностью.

- Строительство — изготовление крепежных элементов и декоративных металлических деталей.

Современное оборудование для холодного формования

Для успешного внедрения холодного формования требуется современное и высокоточное оборудование. Это могут быть гидравлические, механические или электрические прессы, оснащённые программируемыми системами управления. Использование автоматизированных линий значительно повышает производительность и снижает риск ошибок оператора. Также популярны инновационные технологии, такие как интеллектуальные датчики, контролирующие давление и деформацию в реальном времени.

Таким образом, выбор оборудования напрямую влияет на качество и эффективность производства. Инвестиции в современные станки и системы управления оправдываются повышенной точностью изделий и экономией ресурсов, что особенно важно для крупных промышленных предприятий.

Процесс холодного формования металлических изделий на современном оборудовании

Метод холодного формования открывает широкие возможности для производства разнообразных изделий с высоким качеством и оптимальными затратами. Освоение этой технологии становится ключевым конкурентным преимуществом в промышленности и помогает создавать долговечные, точные и функциональные изделия.