Термоформование — одна из самых эффективных и широко применяемых технологий в современной промышленности, позволяющая создавать качественные изделия из пластиковых материалов с высокой точностью и разнообразием форм. Этот метод становится особенно актуальным в условиях массового производства, где важны скорость, экономия материалов и возможность быстро менять дизайн продукции. Почему именно термоформование заслуживает внимания производителей и дизайнеров? Ответ кроется в простоте процесса, универсальности применяемых материалов и высокой эстетической привлекательности конечного изделия. Сегодня мы подробно рассмотрим особенности технологии термоформования, этапы производства и рекомендации для успешного изготовления продукции на основе этого метода.

Содержание

- Основы технологии термоформования

- Материалы, используемые для термоформования

- Этапы производственного процесса термоформования

- Преимущества и особенности технологии

- Рекомендации по использованию и уходу изделий

Основы технологии термоформования

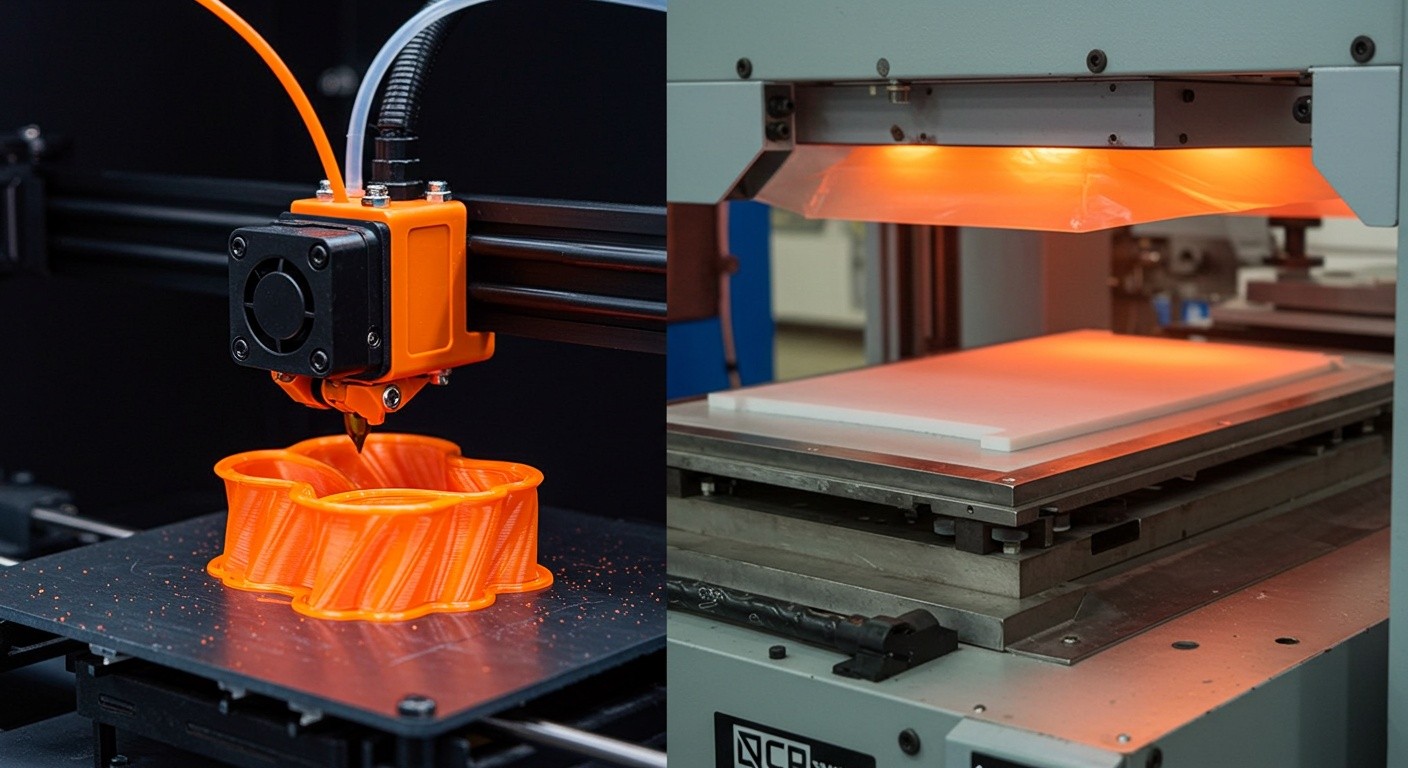

Термоформование представляет собой процесс нагрева пластикового листа до пластичного состояния и его последующего формования в заданную форму с помощью пресс-формы. Это позволяет создавать изделия сложной геометрии с высокой точностью и относительно низкими затратами по сравнению с другими методами обработки пластика. В основе технологии лежит принцип нагрева материала до температуры размягчения, после чего он быстро формуется и охлаждается для фиксации формы. Существует несколько разновидностей термоформования: вакуумное, давление, механическое, каждая из которых подходит для конкретных видов изделий и требований по точности и объёму производства.

Главным отличием термоформования является возможность производить легкие и прочные изделия с минимальными отходами сырья. Это достигается благодаря тому, что материал используется максимально эффективно: обрезки после формовки легко перерабатываются. Кроме того, технология позволяет варьировать толщину изделия, что важно для создания элементов с усиленными зонами или облегчёнными конструкциями. Благодаря своей универсальности, термоформование нашло применение в автомобильной промышленности, упаковке, электронике и декоративном искусстве.

Материалы, используемые для термоформования

Выбор правильного материала — залог успешного термоформования и долговечности конечного изделия. Наиболее распространённые виды пластиков, используемых в этой технологии, включают полистирол, полиэтилен, поливинилхлорид (ПВХ), поликарбонат и акрил. Каждый из них обладает уникальными свойствами, такими как прозрачность, прочность, гибкость и устойчивость к воздействию химических веществ и температурных колебаний.

Например, полистирол часто используется для изготовления упаковки и декоративных элементов благодаря своей лёгкости и способности к быстрому формированию. Полиэтилен отличается высокой химической стойкостью и применяется в производстве технических изделий. Акрил и поликарбонат используются для создания прозрачных и прочных деталей, востребованных в светотехнике и дизайне. Выбор материала определяется задачами производства, требованиями к прочности и внешнему виду, а также бюджетом.

Этапы производственного процесса термоформования

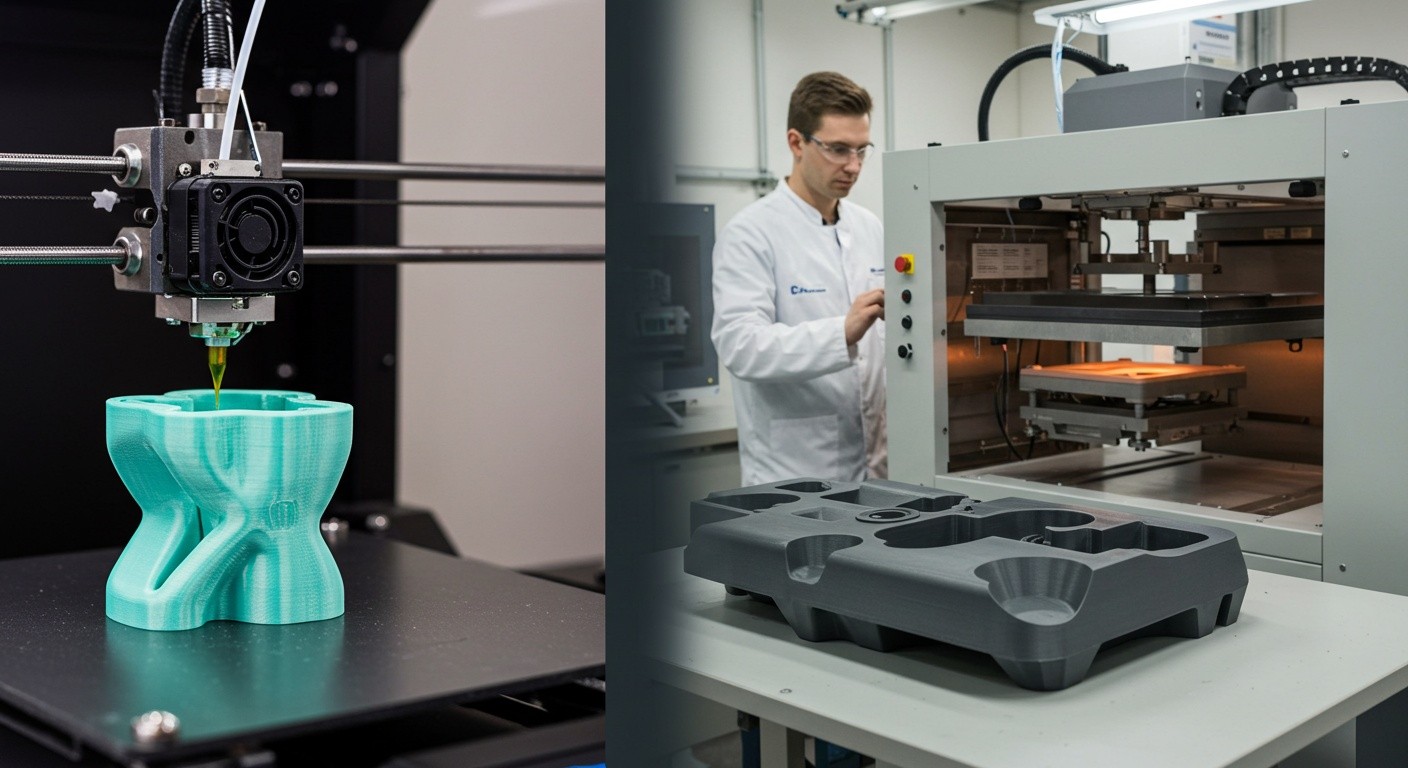

Производственный цикл термоформования состоит из нескольких ключевых этапов, требующих чёткого соблюдения технологической дисциплины. Сначала пластиковый лист нагревается до необходимой температуры, при которой материал становится эластичным и готовым к формовке. Температурные режимы строго контролируются в зависимости от типа пластика, чтобы избежать перегрева или недостаточного размягчения.

Далее происходит собственно формование: лист прижимается к форме либо вакуумом, либо давлением, либо с помощью механических средств. Вакуумное формование — самый распространённый метод, при котором воздух удаляется из-под листа, обеспечивая плотное прилегание к форме и повторение её деталей с высокой точностью. После формирования изделие охлаждается для стабилизации формы и снимается с пресс-формы.

Завершающий этап включает обрезку излишков материала, обработку краёв и при необходимости нанесение декоративных покрытий или дополнительной обработки. Все операции требуют высокой точности и контроля качества, чтобы обеспечить соответствие изделий требованиям и стандартам.

Преимущества и особенности технологии

- Высокая скорость производства и возможность массового выпуска изделий

- Экономия материалов за счёт минимальных отходов и возможности переработки

- Широкий выбор форм и размеров изделий благодаря разнообразию пресс-форм

- Возможность использования различных пластиков с уникальными свойствами

- Относительно низкие производственные затраты по сравнению с литьём под давлением

- Гибкость в дизайне и быстрая смена моделей изделий

Рекомендации по использованию и уходу изделий

Для сохранения качественных характеристик изделий, изготовленных методом термоформования, важно соблюдать ряд правил по их эксплуатации и уходу. Следует избегать чрезмерных механических нагрузок и ударов, которые могут привести к деформации или трещинам. Очистку рекомендуется проводить мягкими моющими средствами без агрессивных химикатов и абразивов, чтобы не повредить поверхность.

Также стоит учитывать температурные ограничения материала, так как многие виды пластиков теряют прочность при высоких температурах или становятся хрупкими при низких. Для длительного хранения изделия рекомендуется защищать от прямых солнечных лучей и влаги. Соблюдение этих простых правил позволит сохранить внешний вид и функциональность изделий на долгое время, что особенно важно при использовании в коммерческих и декоративных целях.

Процесс термоформования обеспечивает точность и качество изделий из пластика

Наша компания предлагает полный цикл услуг по производству изделий методом термоформования, гарантируя высокое качество и точность исполнения. Мы используем современные технологии и тщательно подбираем материалы, чтобы удовлетворить даже самые высокие требования заказчиков. Обратившись к нам, вы получите надежные и эстетичные изделия, выполненные с соблюдением всех стандартов и технологических норм.