Алюминий давно заслужил репутацию одного из самых востребованных металлов в промышленности благодаря своим уникальным свойствам — легкости, коррозионной устойчивости и отличной теплопроводности. Но что же делает производство деталей из алюминия таким особенным и востребованным в самых разных сферах — от автомобилестроения до авиации и бытовой техники? Ответ кроется в сочетании инновационных технологий обработки, строгом контроле качества и грамотном подборе сплавов, которые позволяют создавать надежные, легкие и долговечные изделия с минимальными издержками. В данной статье мы подробно разберем особенности производства алюминиевых деталей, их технологические этапы и практические рекомендации по выбору и применению.

Содержание

- Характеристики и преимущества алюминия

- Материалы и сплавы для производства деталей

- Технологические особенности производства

- Контроль качества и дополнительная обработка

- Практические рекомендации по использованию деталей

Характеристики и преимущества алюминия

Алюминий — металл, отличающийся легкостью и высокой прочностью, что делает его незаменимым в современном производстве. Одной из ключевых характеристик является отличная коррозионная стойкость, обусловленная наличием защитной оксидной пленки на поверхности. Эта пленка эффективно защищает изделие от воздействия влаги и агрессивных сред, значительно продлевая срок службы изделий. Кроме того, алюминий обладает хорошей электропроводностью и теплопроводностью, что важно для изготовления деталей, эксплуатируемых в электротехнической и теплообменной сфере.

К преимуществам алюминия также относится высокая пластичность и способность к деформации при механической обработке, что позволяет создавать детали сложной геометрии с тонкими стенками и ровной поверхностью. Металл легко поддается литью, штамповке, сварке и механической обработке, что расширяет возможности проектирования и снижает затраты на производство. Благодаря невысокой плотности алюминий способствует снижению веса конечных изделий, что особенно важно в авиации и автомобильной индустрии, где кажды грамм на счету.

Материалы и сплавы для производства деталей

Для изготовления деталей применяются различные алюминиевые сплавы, каждый из которых обладает своими особенностями по прочности, коррозионной устойчивости и технологичности. Наиболее популярны сплавы серии 1000, 2000, 3000, 5000, 6000 и 7000, которые выбираются в зависимости от конкретных требований к изделию и условий эксплуатации.

Сплавы серии 1000 содержат почти чистый алюминий и обладают высокой пластичностью, однако имеют невысокую прочность, что подходит для элементов, не подвергающихся серьезным нагрузкам. Серии 2000 и 7000 считаются высокопрочными и используются в авиационной и автомобильной промышленности для создания ответственных конструкций. Сплавы 5000 и 6000 отличаются хорошей коррозионной стойкостью и сбалансированными механическими свойствами, что делает их универсальными для большинства сфер применения.

Технологические особенности производства

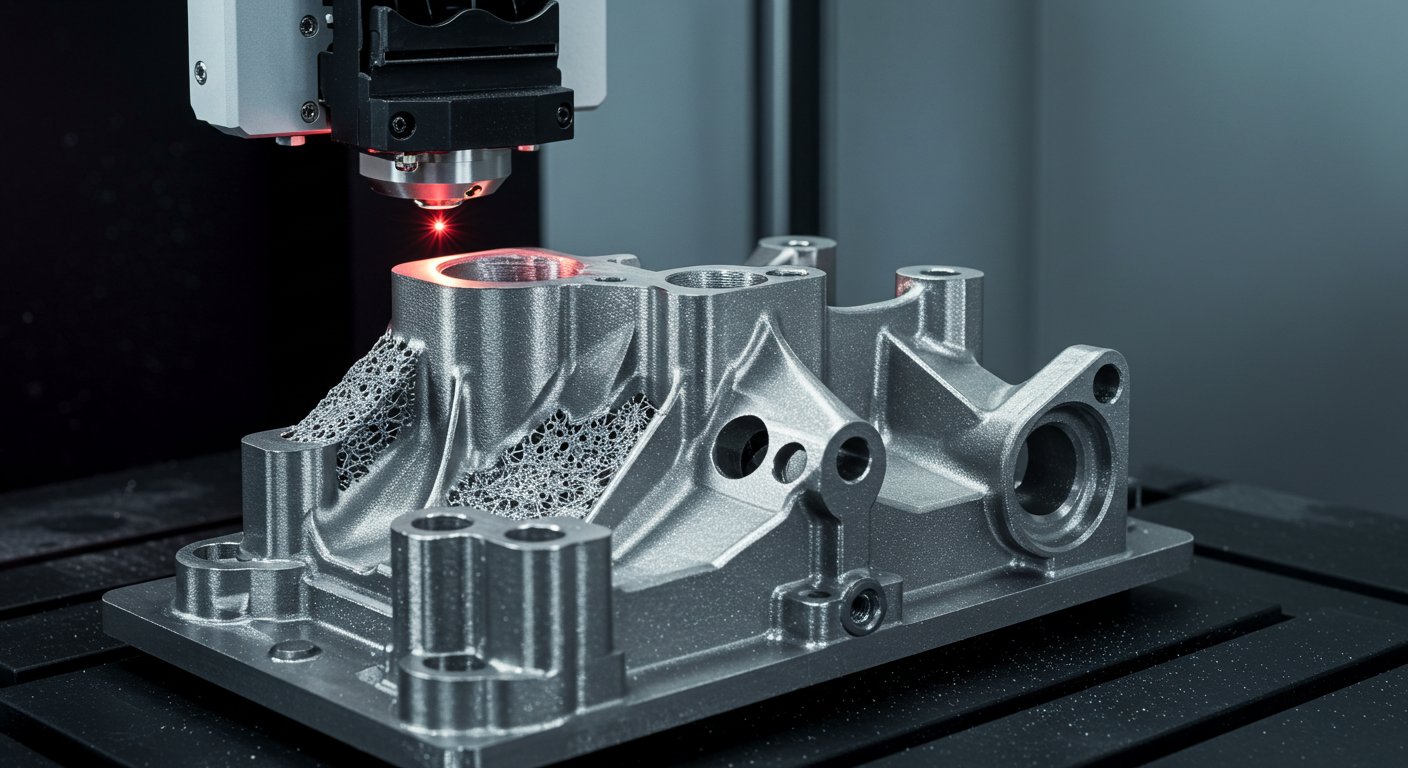

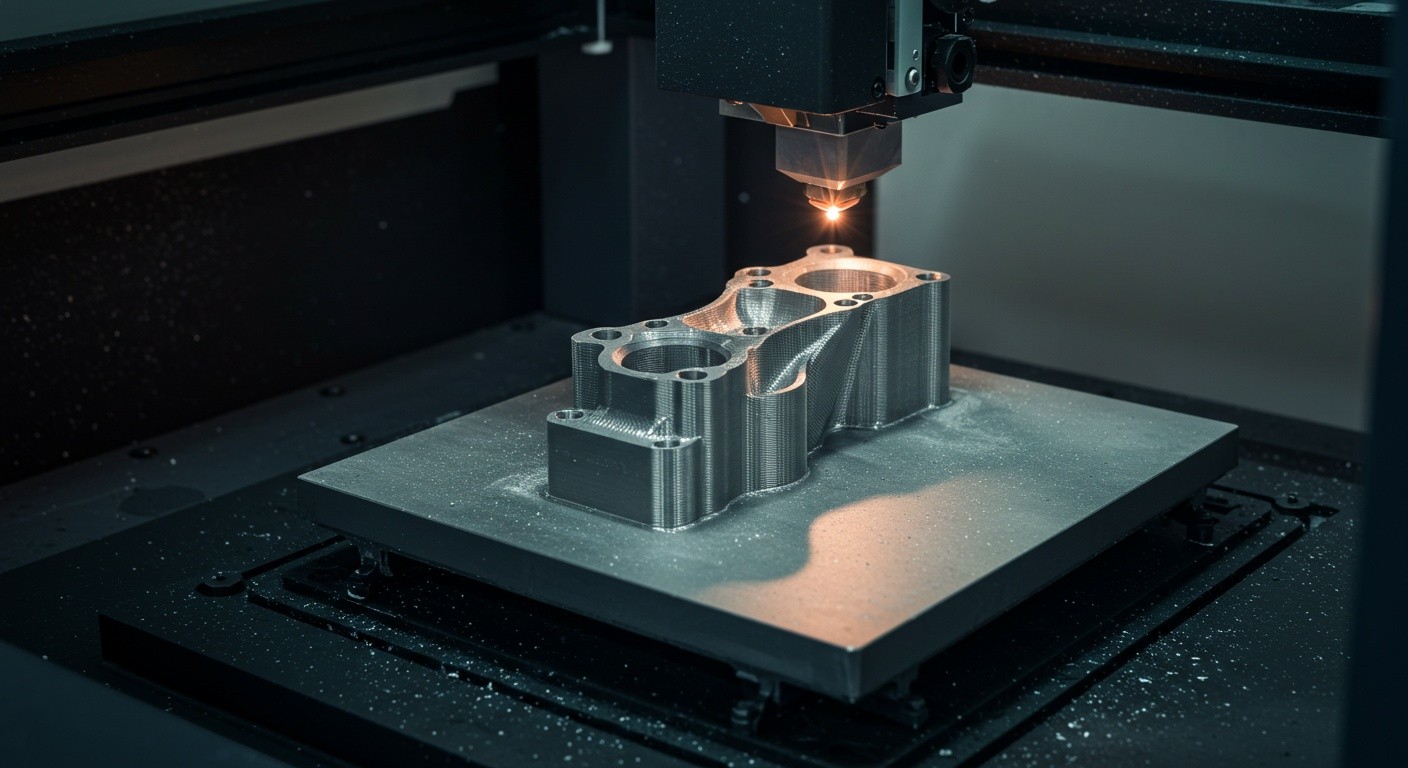

Процесс производства алюминиевых деталей начинается с выбора качественного сырья и заканчивается проверкой готового изделия на соответствие стандартам. В основе технологического процесса лежат такие методы, как литье под давлением, механическая обработка (фрезеровка, токарная обработка), штамповка и термообработка. Каждый из этих методов требует тщательного контроля параметров и квалифицированного подхода, так как алюминий достаточно пластичный металл, склонный к деформации при неправильной обработке.

Литье позволяет быстро создавать детали сложной формы с высокой точностью, однако требует специальных форм и контроля за температурными режимами. Механическая обработка применяется для получения точных размеров и чистовой отделки поверхности, а также для создания резьбовых соединений и монтажных отверстий. Важной составляющей является термообработка, которая улучшает механические свойства сплавов, повышая прочность и износостойкость изделий. Особое внимание уделяется контролю дефектов, таких как пористость, трещины и деформации, которые могут снизить эксплуатационные характеристики изделий.

Изготовление деталей из алюминия — сочетание точности и технологий

Контроль качества и дополнительная обработка

Контроль качества — обязательный этап при производстве алюминиевых деталей, включающий визуальный осмотр, измерения геометрии и испытания на прочность. Для выявления скрытых дефектов применяются неразрушающие методы, такие как ультразвуковая дефектоскопия и рентгеновский контроль. Такой подход гарантирует соответствие изделий высоким стандартам и исключает вероятность брака на этапе эксплуатации.

После основной обработки детали могут подвергаться дополнительной обработке поверхности, включая анодирование, покраску, полировку или нанесение защитных покрытий. Анодирование повышает коррозионную стойкость и декоративные свойства, а также улучшает адгезию последующих покрытий. Эти методы позволяют не только продлить срок службы изделий, но и придать им эстетически привлекательный вид, что особенно важно для декоративных и потребительских товаров.

Практические рекомендации по использованию деталей

Для максимальной эффективности эксплуатации алюминиевых деталей важно учитывать условия их использования и правильно ухаживать за изделиями. Следует избегать чрезмерных механических нагрузок и воздействия агрессивных химических сред, способных повредить защитный слой металла. Регулярное техническое обслуживание и очистка помогут сохранить внешний вид и функциональность изделий на протяжении длительного времени.

Также рекомендуется использовать подходящие крепежные элементы и соединения, учитывая особенности алюминия, такие как высокая теплопроводность и склонность к электрохимической коррозии при контакте с другими металлами. При необходимости изготовления ответственных конструкций лучше доверять производителям, использующим сертифицированные материалы и современные технологии обработки.