Как современная промышленность добивается высокой точности и скорости при массовом производстве пластиковых деталей? Ответ кроется в технологии инжекционного литья — одном из самых эффективных и востребованных методов формирования изделий из пластика. Этот процесс позволяет создавать сложные по форме и функционалу компоненты с минимальными отходами и максимальной повторяемостью. Сегодня инжекционное литье — ключевой этап в производстве деталей для автопрома, электроники, бытовой техники и множества других отраслей, где качество и надежность играют решающую роль.

Содержание

- Основы технологии инжекционного литья

- Материалы для производства пластиковых деталей

- Этапы процесса инжекционного литья

- Преимущества и особенности метода

- Контроль качества и современные усовершенствования

Основы технологии инжекционного литья

Инжекционное литье — это процесс, при котором расплавленный пластиковый материал под высоким давлением впрыскивается в форму (матрицу), где он быстро охлаждается и затвердевает, принимая заданную форму. Основное преимущество этой технологии — высокая точность и способность массово воспроизводить идентичные изделия. Для реализации процесса используется специализированное оборудование — инжекционные прессы, оснащённые нагревательными цилиндрами и системой впрыска.

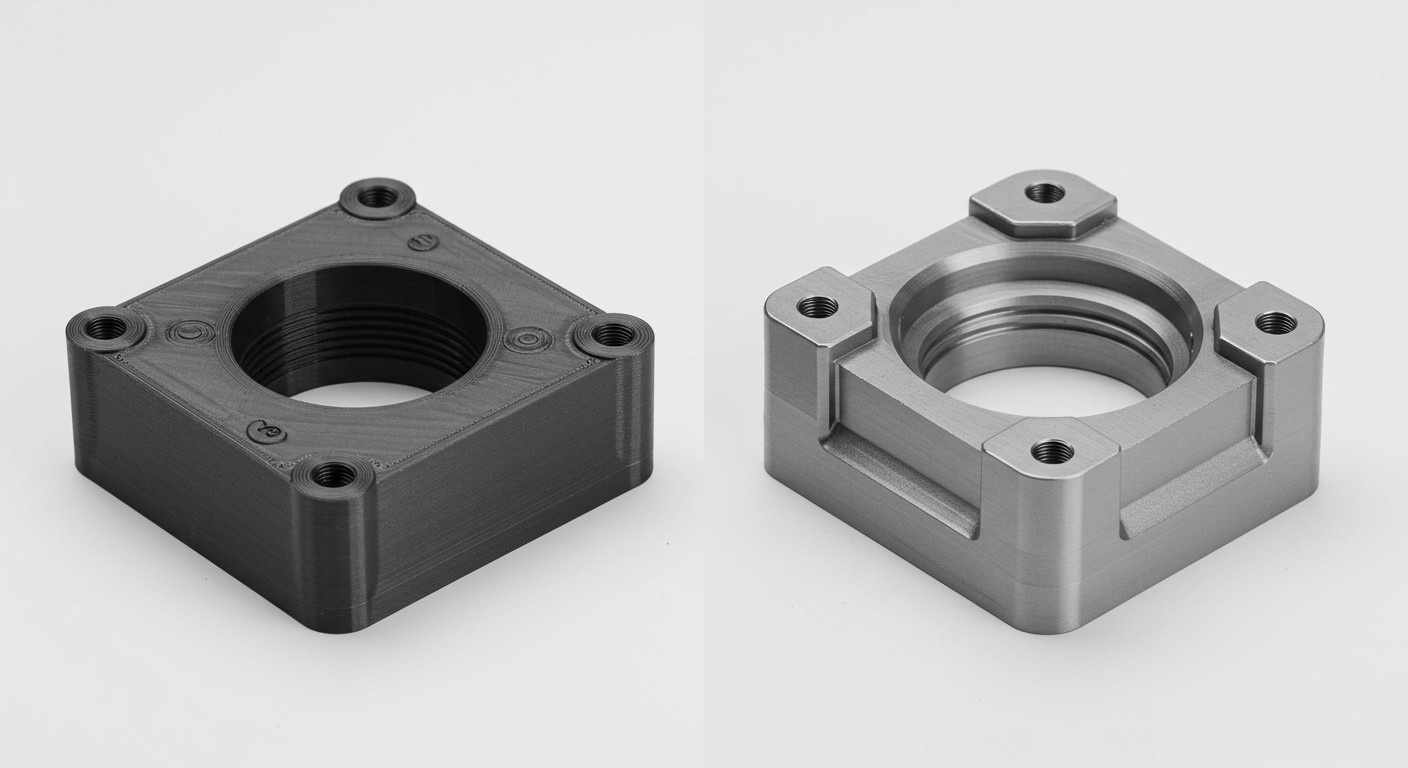

Ключевым элементом является форма, обычно изготавливаемая из стали или алюминия с высокой точностью обработки. Она задаёт форму будущей детали и обеспечивает её стабильность на протяжении всего цикла. Инжекционное литье позволяет создавать изделия с тонкими стенками, сложной геометрией и мелкими деталями, что делает его незаменимым в производстве компонентов для точной техники и мелкосерийных моделей.

Материалы для производства пластиковых деталей

Выбор материала — одна из важнейших стадий производства, так как от этого зависит не только внешний вид, но и эксплуатационные характеристики детали. Наиболее распространённые виды пластиков для инжекционного литья включают:

- Полиэтилен (PE) — легкий, химически устойчивый материал для бытовых изделий.

- Полипропилен (PP) — прочный и термостойкий, часто используется в автокомпонентах.

- Полиамиды (PA) — обладают высокой прочностью и износостойкостью, подходят для технических деталей.

- Полистирол (PS) — прозрачный и недорогой, применяется в упаковке и декоративных изделиях.

- АБС-пластик — сочетает ударопрочность и хорошую обработку поверхности, популярен в электронике и бытовой технике.

Современные материалы позволяют внедрять добавки, усиливающие свойства изделий: антипирены, антистатические компоненты, стабилизаторы цвета и т.д. Благодаря этому детали изготавливаются с учётом конкретных требований к механической прочности, гибкости или внешнему виду.

Этапы процесса инжекционного литья

Процесс изготовления деталей из пластика методом инжекционного литья включает несколько ключевых этапов, каждый из которых критичен для получения качественного изделия. Сначала гранулы пластика загружаются в загрузочный бункер, затем подаются в цилиндр, где происходит их плавление при высоких температурах. После достижения необходимой вязкости расплав под давлением впрыскивается в форму.

Далее следует охлаждение, во время которого материал затвердевает и принимает форму изделия. Как только деталь достаточно остыла, форма раскрывается, и изделие извлекается. После извлечения детали может потребоваться дополнительная обработка — удаление литников, обрезка заусенцев, нанесение покрытий или печать маркировки. Каждый этап тщательно контролируется, чтобы исключить дефекты и обеспечить высокое качество продукции.

Преимущества и особенности метода

Инжекционное литье обладает рядом значительных преимуществ, которые делают его лидером в области массового производства пластиковых деталей. Среди них:

- Высокая производительность — возможность изготовления тысяч одинаковых изделий за короткое время.

- Точность и повторяемость — каждая деталь соответствует заданным размерам с минимальными отклонениями.

- Экономия материалов — оптимальное использование пластика с минимальными отходами.

- Возможность создания сложных форм — включая внутренние полости, тонкие стенки и мелкие детали.

- Автоматизация процесса — снижение зависимости от ручного труда и повышение стабильности качества.

Кроме того, современное оборудование позволяет регулировать скорость впрыска, давление и температуру, адаптируя процесс под конкретные задачи и материалы. Это расширяет возможности инжекционного литья и повышает качество готовых изделий.

Современное производство деталей из пластика с использованием высокоточного инжекционного литья

Контроль качества и современные усовершенствования

Контроль качества на всех этапах производства является ключевым фактором успеха. Используются как визуальный осмотр, так и высокоточные измерительные приборы, позволяющие выявить даже минимальные отклонения. Для выявления дефектов применяются неразрушающие методы, такие как ультразвуковой контроль и оптический анализ поверхности.

Современные технологии также включают внедрение автоматизированных систем мониторинга, которые позволяют в реальном времени контролировать параметры процесса и своевременно корректировать их. Это обеспечивает стабильное качество и минимизирует количество брака. Кроме того, происходит активное развитие новых материалов и композиций, которые расширяют спектр применения инжекционного литья, делая изделия прочнее, легче и функциональнее.