В современном производстве пластмассовых изделий вакуумная формовка занимает одно из ключевых мест благодаря своей универсальности и экономичности. Эта технология позволяет создавать лёгкие, прочные и точные по форме детали с минимальными затратами времени и материалов. Но как именно происходит процесс вакуумной формовки? Какие преимущества и ограничения есть у этой технологии? И для каких сфер производства она подходит лучше всего? В нашей статье мы подробно рассмотрим особенности изготовления изделий из пластика с использованием вакуумной формовки, а также расскажем о современных тенденциях и практических аспектах этого метода.

Содержание

- Принцип работы вакуумной формовки

- Материалы, используемые для вакуумного формования

- Основные этапы производственного процесса

- Преимущества и ограничения метода

- Области применения вакуумной формовки

Принцип работы вакуумной формовки

Вакуумная формовка — это процесс создания пластиковых изделий путём нагрева пластиковой плёнки или листа до пластичного состояния, после чего материал натягивается на форму, а воздух из полости под формой удаляется с помощью вакуума. Под воздействием разреженного воздуха лист плотно прилегает к форме и принимает её контуры. Этот метод позволяет изготавливать детали с различной сложностью форм и разнообразными текстурами поверхности.

Технология обладает высокой скоростью выполнения циклов, что обеспечивает высокую производительность при относительно низких инвестициях в оборудование. Вакуумная формовка применяется как для изготовления простых коробок и упаковки, так и для сложных декоративных элементов, автомобильных панелей, деталей бытовой техники и даже прототипов в инженерных разработках. Особенность метода в том, что при формовке используется минимум материала, что значительно снижает отходы и экономит сырьё.

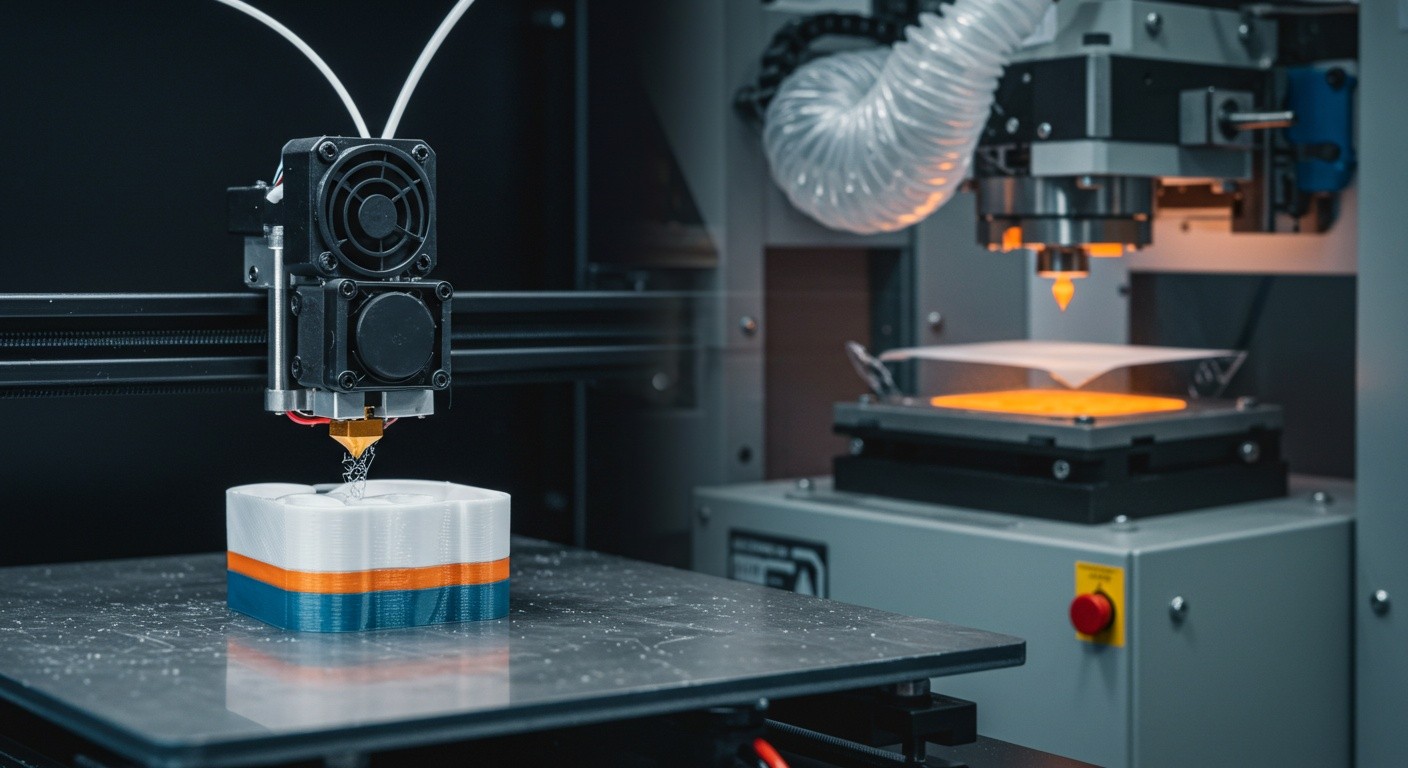

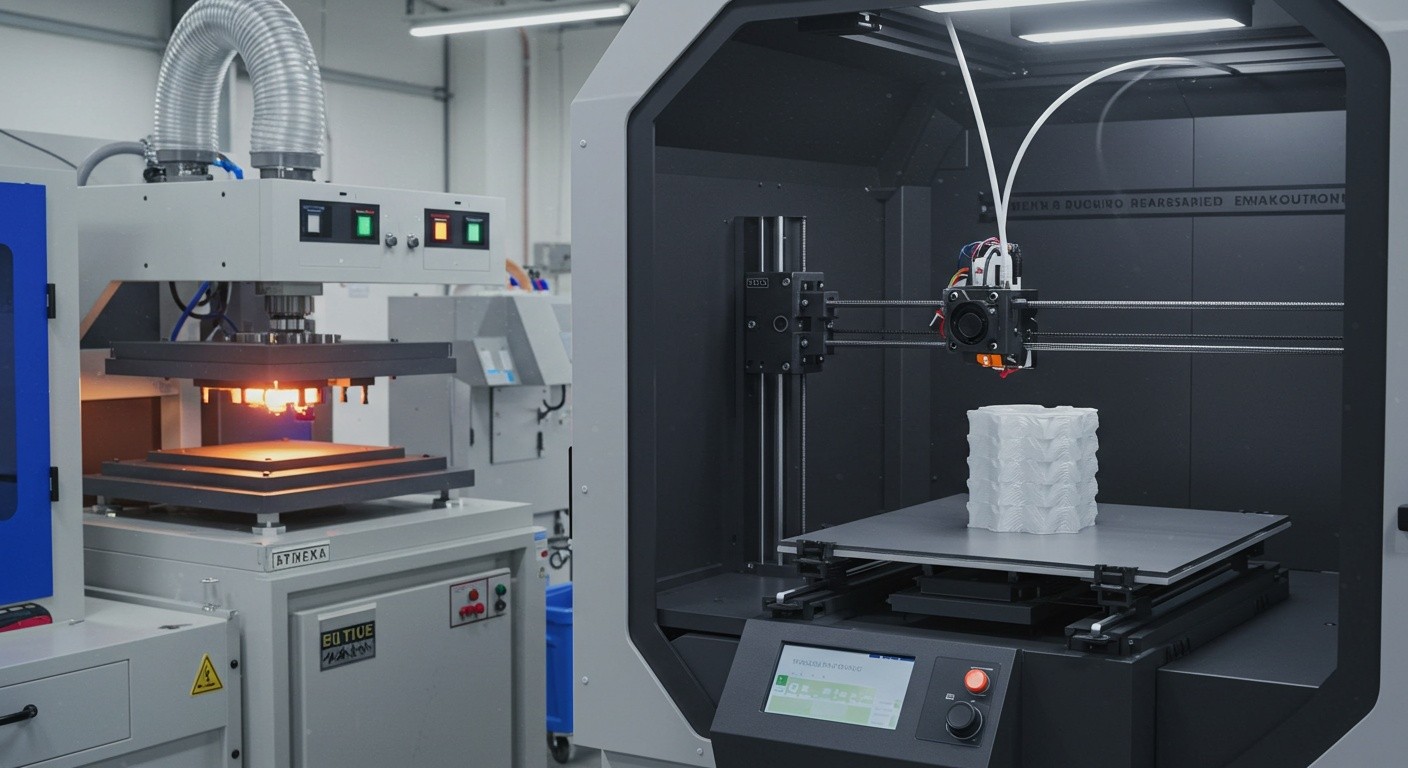

Современное оборудование позволяет автоматизировать многие этапы, начиная от нагрева пластика и заканчивая охлаждением готового изделия. Управление процессом осуществляется с помощью программируемых контроллеров, которые регулируют температуру, время нагрева и мощность вакуума, что гарантирует стабильное качество продукции.

Материалы, используемые для вакуумного формования

Для вакуумной формовки применяются разнообразные термопластичные материалы, которые обладают хорошей эластичностью при нагреве и способностью быстро остывать, сохраняя форму. Выбор материала зависит от конечного назначения изделия и его эксплуатационных характеристик.

- Полиэтилен (PE): самый доступный и широко используемый пластик, обладает хорошей гибкостью и химической стойкостью;

- Полистирол (PS): твердый и прочный материал, легко поддаётся окраске и обработке;

- Акрилонитрил-бутадиен-стирол (ABS): ударопрочный и устойчивый к температурным колебаниям материал;

- Поликарбонат (PC): прозрачный и очень прочный материал, применяемый для высококачественных изделий;

- Полиэтилентерефталат (PET): используется для прозрачных и жестких изделий с хорошей устойчивостью к деформациям.

Каждый из этих материалов позволяет получать изделия с уникальными свойствами, оптимально подходящими для различных отраслей промышленности, от упаковки до декоративных и функциональных компонентов.

Основные этапы производственного процесса

Процесс изготовления изделий методом вакуумной формовки включает несколько важных стадий, соблюдение которых обеспечивает высокое качество и повторяемость продукции. Рассмотрим их подробнее.

Сначала лист пластика фиксируется в рамке и подаётся в нагревательную камеру, где равномерно нагревается до нужной температуры. При достижении оптимальной пластичности лист быстро переносится на рабочее место с формой. Далее начинается собственно формовка: лист аккуратно натягивается на форму, после чего включается вакуум, удаляющий воздух из полости под листом. Под воздействием давления атмосферы и вакуума пластик принимает форму матрицы.

После остывания материала изделие аккуратно отделяется от формы и направляется на дальнейшую обработку, которая может включать обрезку лишнего материала, сверление отверстий, нанесение покрытий или покраску. Современные линии оснащены автоматикой, которая позволяет значительно ускорить и упростить весь процесс.

Преимущества и ограничения метода

Вакуумная формовка — это технология, которая обладает как значительными преимуществами, так и некоторыми ограничениями, о которых важно знать при выборе способа производства изделий.

- Преимущества:

- Высокая скорость производства и относительно низкая стоимость оборудования;

- Экономия материалов за счёт минимальных отходов;

- Возможность изготовления крупных и сложных по форме изделий;

- Лёгкость последующей обработки и покраски;

- Экологичность благодаря возможности переработки используемых термопластов.

- Ограничения:

- Ограниченная толщина листа пластика, что сказывается на прочности изделий;

- Невозможность создания изделий с глубокими или очень мелкими деталями;

- Требования к регулярному техническому обслуживанию оборудования;

- Необходимость точного контроля температуры и времени формовки для стабильного качества.

Области применения вакуумной формовки

Благодаря универсальности и экономичности, вакуумная формовка широко используется в различных отраслях промышленности, среди которых особенно выделяются:

- Производство упаковки для пищевой и фармацевтической промышленности;

- Автомобильная промышленность — изготовление декоративных и функциональных панелей;

- Медицинское оборудование и прототипы;

- Декоративные элементы для интерьера и рекламных конструкций;

- Образовательные и промышленные модели.

Разнообразие применений вакуумной формовки обусловлено сочетанием доступности, качества и возможности адаптации под индивидуальные требования клиентов, что делает этот метод незаменимым для современных производителей.

Современное оборудование для вакуумной формовки пластика в производстве