Плазменная резка — это современный и высокоточный метод обработки металлов, который завоевал популярность благодаря своей скорости, универсальности и качеству реза. В условиях стремительного развития промышленности, где важна точность и экономия времени, технология плазменной резки стала незаменимым инструментом при изготовлении металлических деталей различной сложности. Но что делает плазменную резку столь востребованной и какие преимущества она дает производителям? Давайте разберемся в тонкостях этого процесса и особенностях его применения.

Содержание

- Принцип действия плазменной резки

- Технологический процесс изготовления деталей

- Преимущества плазменной резки в производстве

- Области применения метода плазменной резки

- Современные тенденции и развитие технологии

Принцип действия плазменной резки

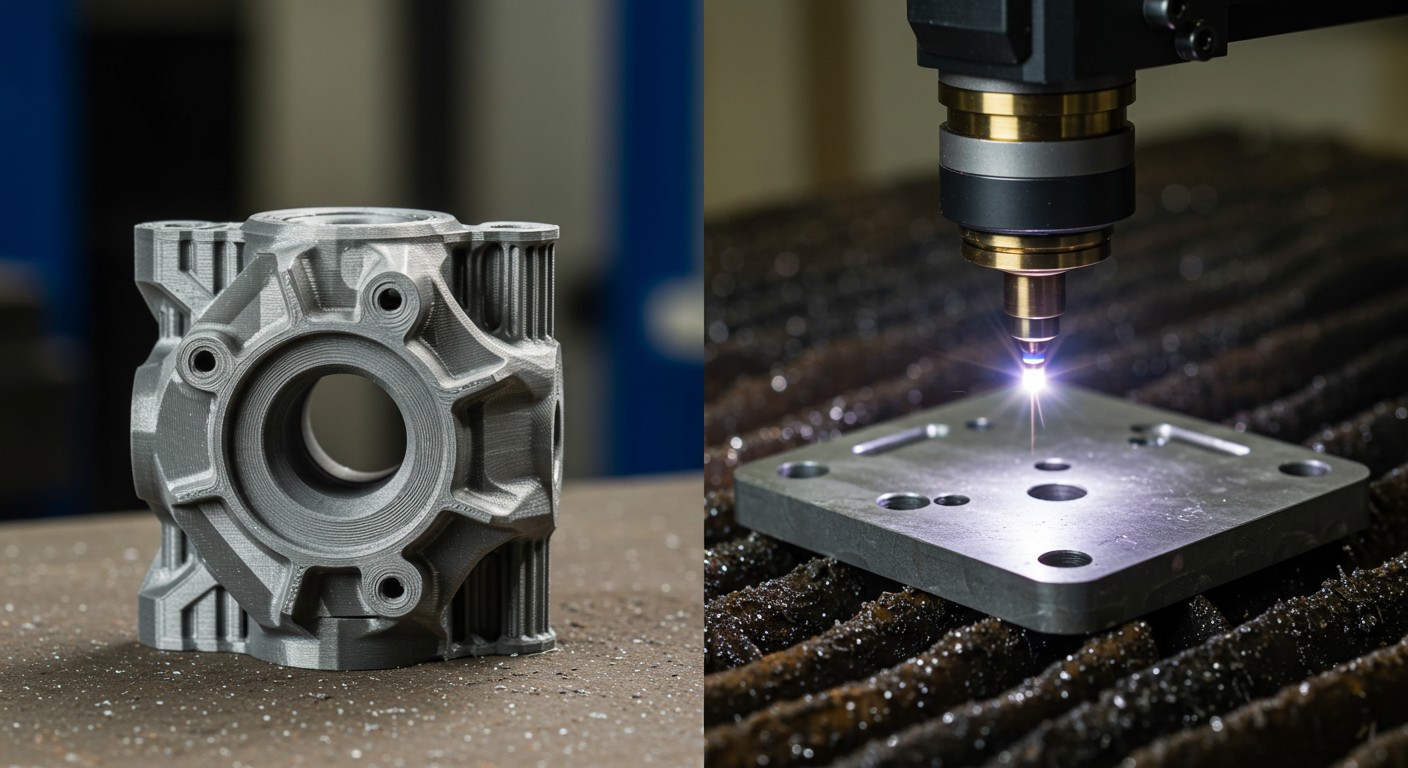

Плазменная резка базируется на использовании сверхгорячей ионизированной струи газа — плазмы, которая с большой скоростью вырывается из резака, воздействуя на поверхность металла. Газ в зоне резки нагревается до температуры, превышающей 20 000 градусов Цельсия, что обеспечивает мгновенное расплавление материала в месте контакта. При этом образуется узкий и ровный разрез с минимальным количеством отходов и заусенцев.

Основной элемент оборудования — плазмотрон, который создает и направляет плазменную струю. В качестве рабочего газа чаще всего используют сжатый воздух, азот или аргон, в зависимости от типа металла и требуемого качества реза. Важным моментом является точная настройка параметров — силы тока, скорости подачи газа и расстояния от резака до материала, что гарантирует стабильность и высокую точность процесса.

Плазменная резка способна обрабатывать металлы различной толщины — от тонких листов до толстых металлических плит свыше 30 мм. Благодаря высокой температуре и мощности, рез получается чистым и ровным, что уменьшает необходимость дополнительной обработки и значительно ускоряет производственный цикл.

Технологический процесс изготовления деталей

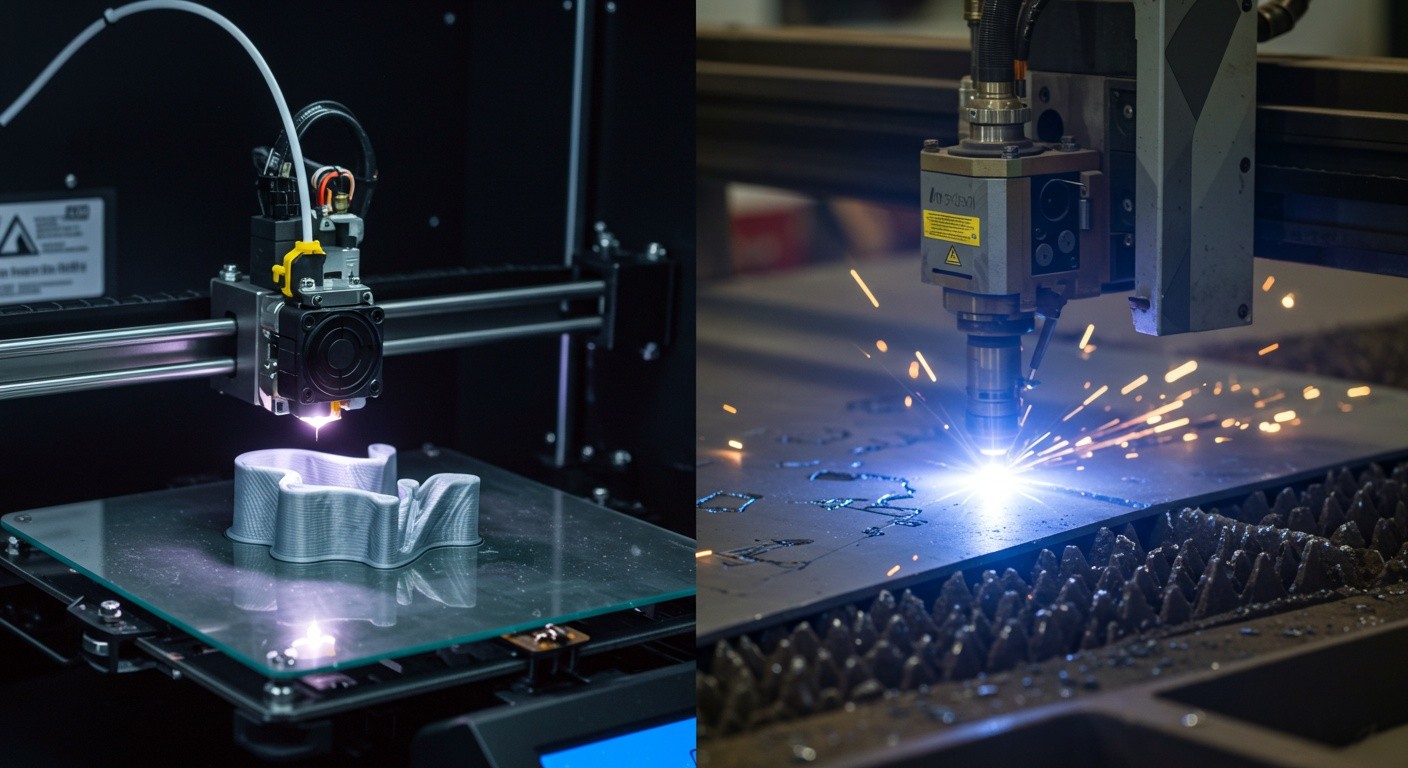

Процесс изготовления деталей с помощью плазменной резки начинается с подготовки чертежей и создания цифровых моделей в специализированном программном обеспечении. Эти данные передаются на управляющую систему станка с ЧПУ, которая обеспечивает автоматическое и точное перемещение резака по заданной траектории.

Далее происходит установка металлической заготовки на рабочем столе станка, после чего запускается сам процесс резки. В отличие от традиционных методов, плазменная резка не требует контакта инструмента с поверхностью, что минимизирует деформацию и механические повреждения. Высокая скорость реза позволяет изготавливать сложные формы и контуры, включая отверстия, вырезы и тонкие линии, с минимальными потерями материала.

По окончании резки, изделие обычно требует лишь минимальной шлифовки и очистки, поскольку зона термического воздействия ограничена и края остаются аккуратными. Такой подход обеспечивает быстрое выполнение заказов, снижение затрат на доработку и повышение общей производительности производства.

Процесс плазменной резки металлических деталей на современном оборудовании

Преимущества плазменной резки в производстве

Среди множества методов резки металла плазменная выделяется рядом ключевых преимуществ, делающих ее оптимальным выбором для массового и мелкосерийного производства. Во-первых, это высокая скорость и точность — резак с ЧПУ может работать с минимальными отклонениями, обеспечивая качество на уровне дорогостоящих лазерных систем, но при значительно меньших затратах.

Во-вторых, технология универсальна: она подходит для различных типов металлов — стали, алюминия, меди, нержавеющей стали и др. Возможность быстро перенастраивать параметры позволяет эффективно решать задачи с различной толщиной и типом материалов без длительных подготовительных процессов.

К тому же плазменная резка менее чувствительна к загрязнениям и не требует сложного обслуживания, что снижает эксплуатационные расходы. Экологичность процесса также на высоте — использование сжатого воздуха и минимальное образование отходов делают технологию безопасной и экономичной.

- Высокая скорость обработки

- Точность и качество реза

- Универсальность по видам металлов

- Минимальные отходы и чистота кромок

- Низкие эксплуатационные затраты

Области применения метода плазменной резки

Плазменная резка нашла широкое применение в самых разных отраслях производства, где требуется точная и быстрая обработка металлических деталей. Это касается машиностроения, судостроения, авиационной промышленности, энергетики, строительства и ремонта. Благодаря своей универсальности, технология используется для изготовления корпусов, рам, элементов крепления, труб и декоративных деталей.

Особое значение плазменная резка имеет при создании нестандартных и сложных изделий, где важна точность контура и минимальные термические деформации. Производители ценят метод за возможность быстро переходить от прототипа к серийному выпуску, экономя время и ресурсы.

Современные тенденции и развитие технологии

Сегодня технология плазменной резки стремительно развивается благодаря интеграции с цифровыми системами управления и автоматизацией. Использование станков с ЧПУ и программного обеспечения позволяет максимально оптимизировать процессы и обеспечить стабильность качества. Также активно внедряются гибридные методы, сочетающие плазменную резку с лазерной и водяной, что расширяет спектр обрабатываемых материалов и улучшает характеристики изделий.

Инновации направлены на повышение энергоэффективности оборудования, снижение теплового воздействия и улучшение экологии производства. Такие разработки делают плазменную резку еще более конкурентоспособной и востребованной в будущем.

В итоге, технология плазменной резки — это современное, эффективное и экономичное решение для изготовления металлических деталей любого уровня сложности. Использование передового оборудования и опыт профессионалов позволяет нашей компании создавать качественные изделия, соответствующие самым высоким требованиям заказчиков.