Производство фигурок из силикона и резины — это сложный и многогранный процесс, который сочетает в себе современные технологии и искусство создания мелких деталей с высокой точностью. Почему именно силикон и резина стали столь популярными материалами для изготовления фигурок? Ответ кроется в их уникальных свойствах: эластичность, прочность, устойчивость к различным воздействиям и возможность создания сложных форм с тончайшими деталями. В нашей статье мы подробно рассмотрим особенности производства таких фигурок, технологии, используемые материалы и этапы работы, которые гарантируют высокое качество конечного продукта.

Содержание

- Свойства силикона и резины

- Технологии производства фигурок

- Этапы изготовления фигурок

- Преимущества силиконовых и резиновых фигурок

- Области применения и примеры изделий

Свойства силикона и резины

Силикон и резина — материалы, обладающие рядом уникальных характеристик, делающих их незаменимыми в производстве фигурок и декоративных элементов. Силикон отличается высокой эластичностью, термостойкостью и химической инертностью, что позволяет использовать его в самых разных условиях — от бытовых до промышленных. Он не деформируется под воздействием температуры, устойчив к ультрафиолету и обладает гипоаллергенными свойствами, что особенно важно для изделий, контактирующих с кожей.

Резина же, в зависимости от состава, может обладать различными уровнями жесткости и упругости. Она отлично подходит для изготовления гибких фигурок и элементов с требованием повышенной износостойкости. В современном производстве используются как натуральные, так и синтетические виды резины, что расширяет спектр возможностей и позволяет адаптировать свойства материала под конкретные задачи.

Оба материала позволяют создавать изделия с высокой детализацией, так как легко заполняют формы и хорошо держат отпечаток. Благодаря своей гибкости, силикон и резина обеспечивают долговечность изделий и высокую устойчивость к механическим повреждениям и внешним воздействиям.

Технологии производства фигурок

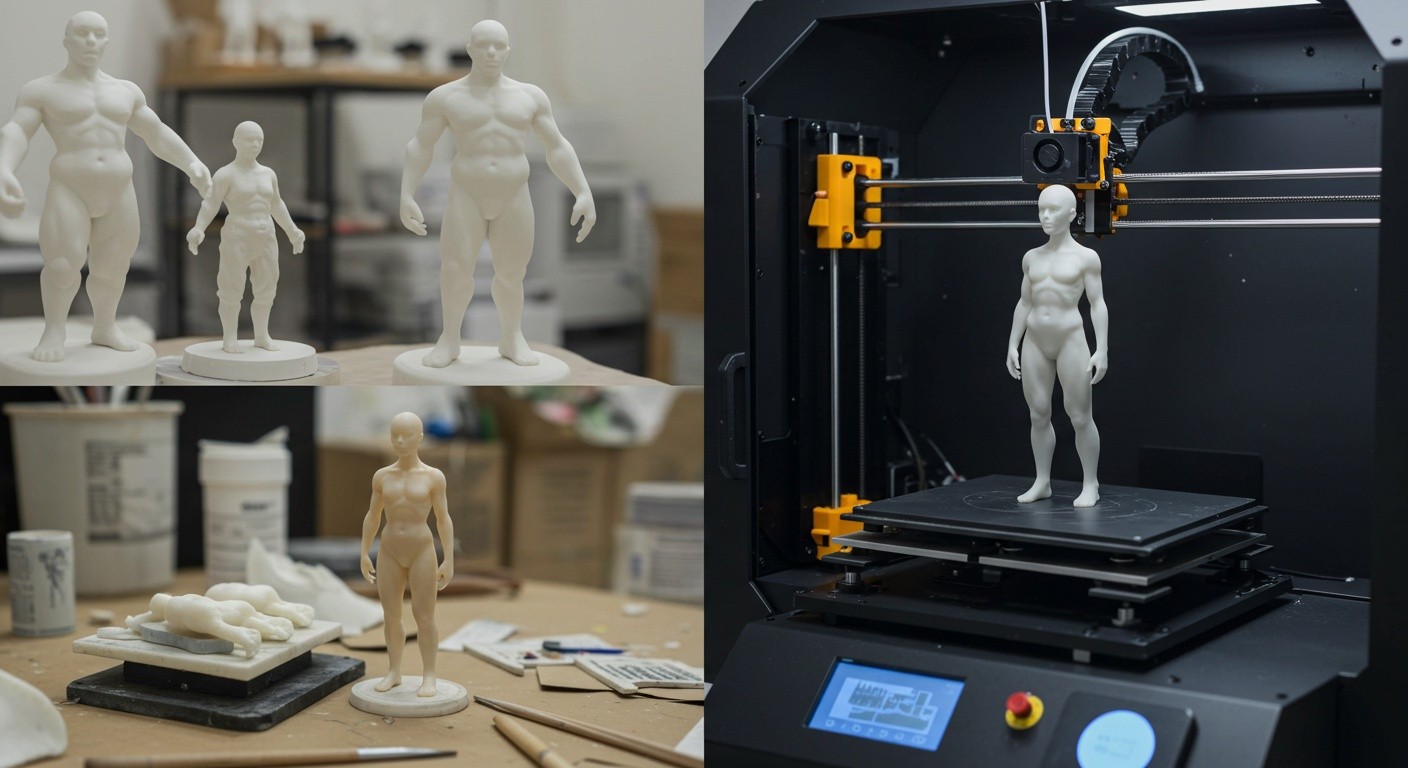

Производство фигурок из силикона и резины обычно начинается с создания мастер-модели, которая может быть изготовлена вручную или с помощью 3D-печати. На её основе изготавливается форма — чаще всего из более жесткого силикона или полиуретана, способного выдерживать многократное использование. Такой подход позволяет получать точные копии оригинальной модели с сохранением всех мелких деталей.

Основным методом производства является литьё под давлением или литьё в формы с последующим отверждением. При этом жидкий силикон или резиновая смесь заливается в форму, где под воздействием температуры и катализаторов происходит полимеризация и затвердевание материала. В современных условиях активно применяются технологии вакуумного литья, которые обеспечивают удаление воздуха из смеси и предотвращают появление пузырьков в готовом изделии.

Помимо классического литья, используются методы напыления и формования с применением пресс-форм, что особенно эффективно при серийном производстве фигурок с одинаковыми параметрами. Автоматизация процессов и внедрение цифровых технологий позволяют минимизировать человеческий фактор и повысить качество выпускаемой продукции.

Этапы изготовления фигурок

Процесс изготовления фигурок из силикона и резины включает несколько ключевых этапов, каждый из которых требует высокой точности и профессионализма. В первую очередь, создаётся мастер-модель — прототип будущей фигурки, тщательно прорабатывается дизайн и мелкие детали. Затем по ней изготавливается форма, которая должна быть идеально герметичной и устойчивой к многократному использованию.

На следующем этапе происходит подготовка материала: силикон или резина смешиваются с отвердителями и, при необходимости, красителями. После этого смесь заливается в форму. Вакуумирование помогает исключить образование воздушных пузырьков, что критично для получения качественного изделия с гладкой поверхностью. Затем следует этап полимеризации — материал затвердевает под действием температуры и времени.

По окончании затвердевания готовая фигурка извлекается из формы и проходит дополнительные отделочные работы. Это может включать обрезку лишних элементов, покраску, нанесение декоративных покрытий и проверку качества. Каждый шаг требует тщательного контроля для обеспечения высокого уровня конечного продукта.

Процесс изготовления фигурок из силикона и резины с использованием современных технологий

Преимущества силиконовых и резиновых фигурок

Фигурки из силикона и резины обладают рядом значимых преимуществ, которые делают их востребованными в самых разных областях. Благодаря своей гибкости и эластичности, такие изделия практически не ломаются, устойчивы к деформациям и долговечны в эксплуатации. Кроме того, они устойчивы к воздействию влаги, химических веществ и температурных перепадов, что значительно расширяет сферу их применения.

- Высокая точность передачи деталей и текстур

- Эластичность и прочность готовых изделий

- Устойчивость к износу и внешним воздействиям

- Возможность создания цветных и прозрачных фигурок

- Гипоаллергенность и безопасность для пользователя

Все эти свойства делают силиконовые и резиновые фигурки универсальными, подходящими для игрушек, сувениров, промышленных деталей, медицинских изделий и художественных композиций.

Области применения и примеры изделий

Фигурки из силикона и резины находят широкое применение в различных сферах — от детских игрушек до технических компонентов и декоративных элементов. В индустрии развлечений и сувениров такие фигурки ценятся за возможность создания сложных и ярких образов, легко повторяемых серийно. В медицине силиконовые изделия применяются для изготовления протезов, моделей органов и обучающих материалов.

Промышленность использует резиновые фигурки в качестве уплотнителей, амортизаторов и деталей, требующих эластичности и долговечности. Также данные материалы применяются в производстве аксессуаров, элементов дизайна и даже в области косметики — для создания форм и упаковки.

Таким образом, технологии производства фигурок из силикона и резины открывают широкие возможности для реализации самых разнообразных проектов, сочетая качество, долговечность и эстетическую привлекательность.