Каждый проект в 3D-печати начинается с идеи и модели, но важнейшей задачей является создание изделия, которое будет долговечным, функциональным и способным выдержать различные нагрузки. Часто возникает вопрос, как обеспечить необходимую прочность 3D-изделий, чтобы они не потеряли свои эксплуатационные характеристики при реальной эксплуатации. В этой статье мы рассмотрим ключевые методы и подходы для повышения прочности 3D-печати, что важно учитывать при проектировании и подготовке моделей для печати, а также как выбрать оптимальную технологию и материалы для улучшения прочности.

- Содержание

- Зачем важна прочность 3D-изделий?

- Методы повышения прочности моделей

- 1. Увеличение толщины стенок

- 2. Правильная ориентация модели

- 3. Использование усиленных конструкций и геометрии

- 4. Использование нескольких материалов (гибридные конструкции)

- Выбор материалов для прочных изделий

- Как технологии влияют на прочность изделий?

- 1. FDM (Fused Deposition Modeling)

- 2. SLA (Stereolithography)

- 3. SLS (Selective Laser Sintering)

- Проблемы при повышении прочности 3D-печати

Содержание

- Зачем важна прочность 3D-изделий?

- Методы повышения прочности моделей

- Выбор материалов для прочных изделий

- Как технологии влияют на прочность изделий?

- Проблемы при повышении прочности 3D-печати

Зачем важна прочность 3D-изделий?

Прочность 3D-печатных изделий — один из самых важных аспектов при создании прототипов, функциональных деталей и даже готовых товаров. Когда вы разрабатываете модель для 3D-печати, нужно учитывать, что конечный продукт будет использоваться в реальных условиях, подвержен механическим нагрузкам, вибрациям, температурами и другим воздействиям. Например, для автомобильной промышленности это могут быть детали, которые должны выдерживать значительные нагрузки, а для медицинских изделий — требования к долговечности и стерильности.

Для того чтобы изделие служило долго и выполняло все заявленные функции, нужно обязательно продумать несколько факторов, включая: толщину стенок, ориентацию модели на платформе, выбор материала и технологии печати. Без соблюдения этих нюансов, изделие может быть слишком хрупким, что приведет к его быстрому износу или даже поломке. Поэтому важно научиться правильно подходить к подготовке модели для печати, чтобы гарантировать высокую прочность конечного продукта.

Методы повышения прочности моделей

Повышение прочности 3D-изделий требует тщательной проработки модели и правильного выбора технологий печати. Рассмотрим несколько эффективных методов, которые помогут повысить прочность ваших изделий.

1. Увеличение толщины стенок

Одним из самых простых способов повышения прочности является увеличение толщины стенок модели. Чем толще стены, тем прочнее изделие будет выдерживать механические нагрузки. Это особенно важно для деталей, которые будут подвергаться значительным воздействиям или будут работать в условиях повышенных нагрузок. Важно, однако, не переборщить, поскольку излишняя толщина может увеличить время печати и расход материала.

2. Правильная ориентация модели

Ориентация модели на платформе при печати также влияет на прочность. В некоторых случаях оптимизация ориентации может значительно улучшить прочностные характеристики. Например, печать с оптимальной ориентацией может минимизировать вероятность возникновения дефектов, таких как трещины или слоистые разрывы. Правильная ориентация помогает распечатать модель так, чтобы её слои были расположены вдоль направления максимальных нагрузок, что улучшает её механические свойства.

3. Использование усиленных конструкций и геометрии

Для повышения прочности изделия можно использовать специальные геометрические конструкции, такие как ребра жесткости, которые не только укрепляют модель, но и уменьшают использование материала. Ребра помогают распределить нагрузку и предотвратить излишнее сгибание или деформацию модели в процессе эксплуатации. Этот метод особенно эффективен при печати крупных объектов, которые могут быть подвержены деформациям или изломам.

4. Использование нескольких материалов (гибридные конструкции)

Современные технологии 3D-печати позволяют использовать несколько материалов для одного изделия, что способствует увеличению прочности в определенных областях. Например, можно сочетать прочный пластик с гибкими или эластичными материалами для создания деталей, которые должны выдерживать как статические, так и динамические нагрузки. Такой подход позволяет получить изделия с оптимальным балансом между жесткостью и эластичностью, в зависимости от условий эксплуатации.

Выбор материалов для прочных изделий

Материалы играют ключевую роль в повышении прочности 3D-печатных изделий. В зависимости от типа изделия и требований к прочности выбираются различные типы пластиков и металлов. Рассмотрим наиболее популярные материалы для 3D-печати, которые обеспечивают высокую прочность:

- ABS (Акрилонитрил-бутадиен-стирол): Один из самых прочных и долговечных пластиков, который широко используется для печати функциональных деталей. Он хорошо выдерживает механические и термические нагрузки, что делает его отличным выбором для автомобильных или инженерных изделий.

- PA (Нейлон): Нейлон обладает высокой прочностью и износостойкостью, что делает его идеальным для печати изделий, которые подвергаются значительным нагрузкам. Он также отличается гибкостью, что увеличивает его устойчивость к ударам.

- PETG (Полиэтилентерефталат-гликоль): Этот материал обладает хорошими механическими свойствами, устойчив к воздействию химических веществ и высоких температур. PETG часто используется для печати изделий, которым требуется высокая прочность и стойкость к внешним воздействиям.

- Металлические сплавы (например, сталь, титан): Для создания максимально прочных деталей используются металлические материалы, такие как сталь или титан. Эти материалы используются в высокотехнологичных и промышленных сферах, где важна высокая прочность и долговечность изделий.

Как технологии влияют на прочность изделий?

Каждая технология 3D-печати имеет свои особенности, которые влияют на конечные характеристики изделия, в том числе на его прочность. Рассмотрим, как различные технологии могут повлиять на качество и прочность печатных изделий.

1. FDM (Fused Deposition Modeling)

В технологии FDM пластик плавится и наносится слоями. Прочность изделий зависит от того, как тщательно выстроены слои. Важную роль играет ориентация модели на платформе, а также использование правильных температурных режимов для предотвращения искажения и деформации изделия. FDM-метод лучше всего подходит для печати крупных изделий с относительно невысокими требованиями к прочности.

2. SLA (Stereolithography)

Технология SLA использует фотополимер, что позволяет создавать изделия с высокой детализацией и прочностью. Однако, поскольку SLA не всегда идеально подходит для печати больших или сильно нагруженных объектов, изделия из этого материала чаще используются для создания прототипов или мелких, но высокопрочных деталей.

3. SLS (Selective Laser Sintering)

Для создания высокопрочных изделий идеально подходит технология SLS, где используется лазер для спекания порошковых материалов. С помощью SLS можно создавать изделия из материалов с высокой прочностью, таких как нейлон, металлические сплавы и другие. Это позволяет печатать детали, которые могут выдерживать высокие механические и термические нагрузки.

Проблемы при повышении прочности 3D-печати

Хотя существует множество методов для повышения прочности изделий, этот процесс не всегда оказывается простым. Основной проблемой при попытке улучшить прочностные характеристики является баланс между плотностью материала, временем печати и его возможной деформацией. Излишне прочные модели могут подвергаться деформациям при охлаждении или сильному нагреву, особенно если не учтены все параметры печати.

Также стоит учитывать, что использование определённых материалов или технологий может увеличить стоимость печати, поэтому для некоторых проектов может понадобиться грамотный подход к выбору материалов и технологий с оптимальным соотношением цена-качество.

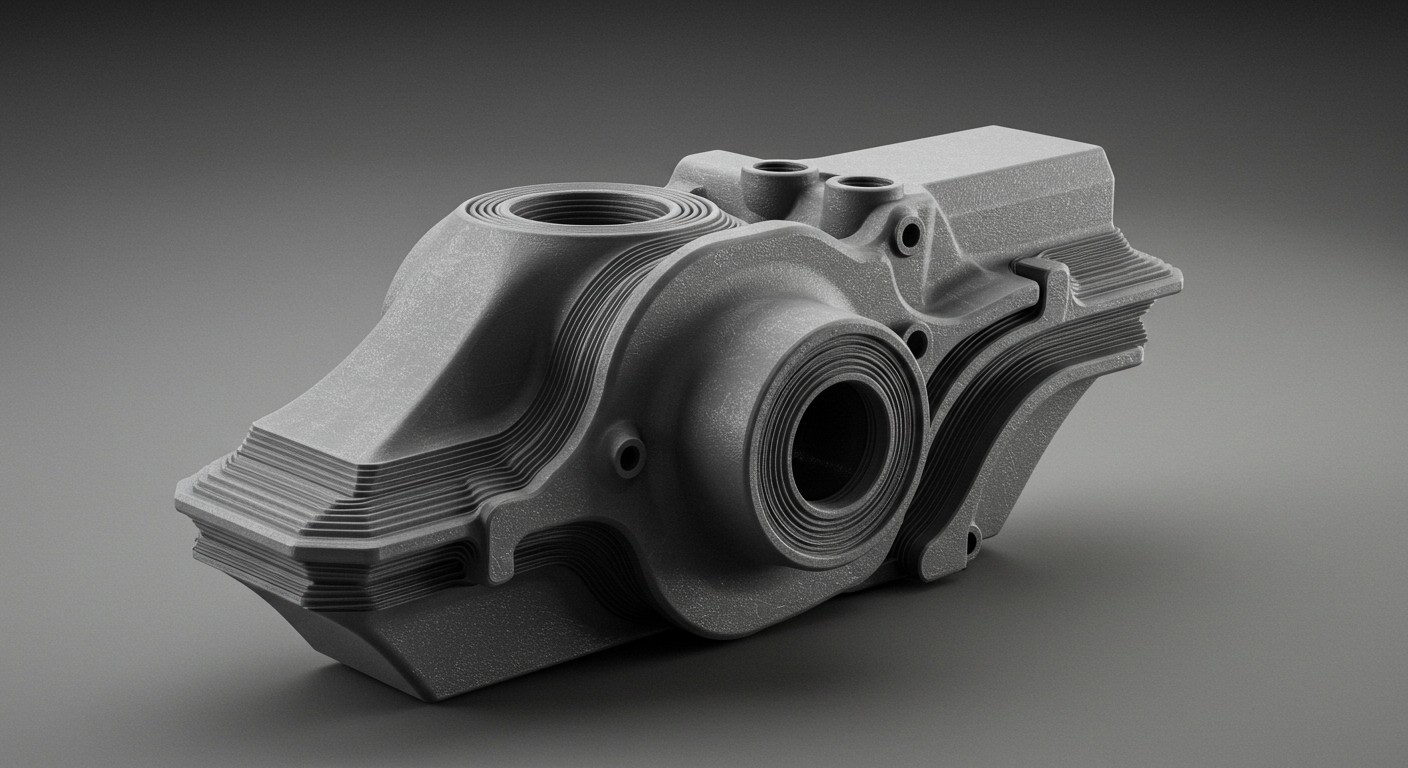

Изображение демонстрирует использование современных технологий и материалов для повышения прочности 3D-печатных изделий. Эти методы позволяют создавать долговечные и высококачественные прототипы, соответствующие самым строгим требованиям.