Сегодня, когда время на разработку нового продукта или детали имеет решающее значение, функциональные прототипы становятся незаменимым инструментом для тестирования и оптимизации идей. Но какие особенности они имеют и как 3D-печать помогает создавать такие прототипы с максимальной точностью? В этой статье мы подробно разберем, что такое функциональные прототипы, в чем их ключевые преимущества и почему использование 3D-печати в их производстве — это оптимальный выбор для бизнеса.

Содержание

- Что такое функциональные прототипы?

- Как 3D-печать улучшает создание функциональных прототипов?

- Преимущества функциональных прототипов для бизнеса

- Типы материалов для функциональных прототипов

- Процесс создания функциональных прототипов с помощью 3D-печати

Что такое функциональные прототипы?

Функциональные прототипы — это модели, которые полностью или частично имитируют конечный продукт, выполняя все или часть его функций. Они предназначены не только для визуальной оценки, но и для тестирования в реальных условиях. Основная цель таких прототипов — проверка функциональности и работы механических узлов или систем, их взаимодействие, а также оценка прочности, удобства и других эксплуатационных характеристик. Например, прототипы деталей для автомобилей или бытовой электроники могут включать в себя все необходимые механизмы, которые подвергаются нагрузкам, износу или термическому воздействию в процессе эксплуатации.

Функциональные прототипы могут быть использованы для тестирования как отдельных компонентов, так и целых систем. Они позволяют выявить недостатки на ранних стадиях разработки и избежать дорогостоящих ошибок на этапе массового производства. Прототипирование с использованием современных технологий 3D-печати значительно ускоряет этот процесс, позволяя проводить тесты и вносить коррективы сразу после создания первой версии.

Как 3D-печать улучшает создание функциональных прототипов?

3D-печать имеет ряд преимуществ, которые делают этот процесс гораздо более быстрым, дешевым и точным по сравнению с традиционными методами. В отличие от литья или фрезерования, где требуется создание дорогостоящих форм и пресс-форм, 3D-печать позволяет создать прототип за несколько дней или даже часов. Это особенно важно для стартапов, небольших компаний и разработчиков, которым необходимо сэкономить время и деньги на первых этапах проекта.

Печать функциональных прототипов с помощью 3D-принтеров дает возможность реализовывать любые формы и геометрические структуры, включая сложные внутренние каналы или соединения, которые невозможно создать другими способами. Это значительно расширяет возможности для инженеров и дизайнеров, позволяя создавать более инновационные и эффективные решения, которые точно отвечают техническим требованиям.

Кроме того, 3D-печать позволяет значительно сократить расходы на производство прототипов. Печать осуществляется послойно, что исключает потерю материала, как в случае с традиционными методами. Таким образом, при минимальных затратах на материалы и время можно создать несколько прототипов, чтобы тестировать разные варианты конструкций и технологий. Этот подход открывает новые возможности для оптимизации и улучшения продукции еще до ее массового производства.

Преимущества функциональных прототипов для бизнеса

Использование функциональных прототипов в бизнесе дает массу преимуществ. Одним из основных является сокращение времени и затрат на разработку новых продуктов. В отличие от традиционного подхода, когда каждый этап разработки требует больших инвестиций в оборудование и материалы, 3D-печать позволяет значительно ускорить процесс тестирования и внесения изменений в проект.

- Экономия времени и ресурсов: Быстрое создание функциональных прототипов позволяет сэкономить на производственных затратах и время, необходимое для доработки дизайна.

- Ускорение выхода на рынок: Прототипирование с помощью 3D-печати позволяет быстрее проверить продукт на рынке и внести необходимые изменения до начала массового производства.

- Тестирование и проверка: Можно провести реальное тестирование функциональности и прочности, чтобы убедиться в надежности продукта, прежде чем приступать к серийному производству.

- Гибкость и точность: 3D-печать позволяет создавать детали и узлы с высокой точностью, что особенно важно для сложных механических изделий.

Все эти преимущества позволяют значительно повысить качество конечного продукта, снизив риски, связанные с производственными и проектными ошибками, что особенно важно в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и медицинские технологии.

Типы материалов для функциональных прототипов

Материалы, используемые для создания функциональных прототипов, должны обладать определенными характеристиками, такими как прочность, термостойкость, гибкость или устойчивость к воздействию химикатов. На сегодняшний день существует несколько типов материалов, которые могут быть использованы в процессе 3D-печати для создания высококачественных функциональных прототипов.

- PLA: Один из самых популярных и доступных материалов для создания прототипов. Он легко печатается и обладает хорошими механическими свойствами, но не подходит для деталей, которые подвергаются высоким нагрузкам.

- ABS: Этот материал обладает высокой прочностью и термостойкостью, что делает его идеальным для создания функциональных прототипов, которые будут использоваться в сложных и жарких условиях.

- Нейлон: Нейлон имеет отличные характеристики прочности и гибкости, что делает его идеальным для создания деталей, которые должны выдерживать большие нагрузки и подвергаться механическому износу.

- PETG: Отличается высокой прочностью и устойчивостью к воздействию химикатов и влаги. PETG используется для прототипов, которые должны быть не только прочными, но и устойчивыми к агрессивным условиям эксплуатации.

- Металлы: Металлические порошки, такие как алюминий, титан или нержавеющая сталь, часто используются для создания особенно прочных прототипов, предназначенных для применения в авиации, автомобилестроении и других высокотехнологичных отраслях.

Процесс создания функциональных прототипов с помощью 3D-печати

Процесс создания функциональных прототипов с использованием 3D-печати состоит из нескольких ключевых этапов. Вначале инженер или дизайнер создает 3D-модель будущего прототипа в CAD-программе. После этого модель отправляется на 3D-принтер, который послойно строит деталь из выбранного материала. В процессе печати также могут быть использованы различные дополнительные технологии, такие как лазерная синтеризация или стереолитография, в зависимости от требований к конечному продукту.

После завершения печати прототип подвергается обработке: шлифовке, покраске или добавлению дополнительных элементов, если это необходимо. Затем прототип тестируется на прочность, функциональность и совместимость с другими компонентами системы. Этот этап позволяет выявить все возможные проблемы до начала массового производства и внести необходимые коррективы в проект.

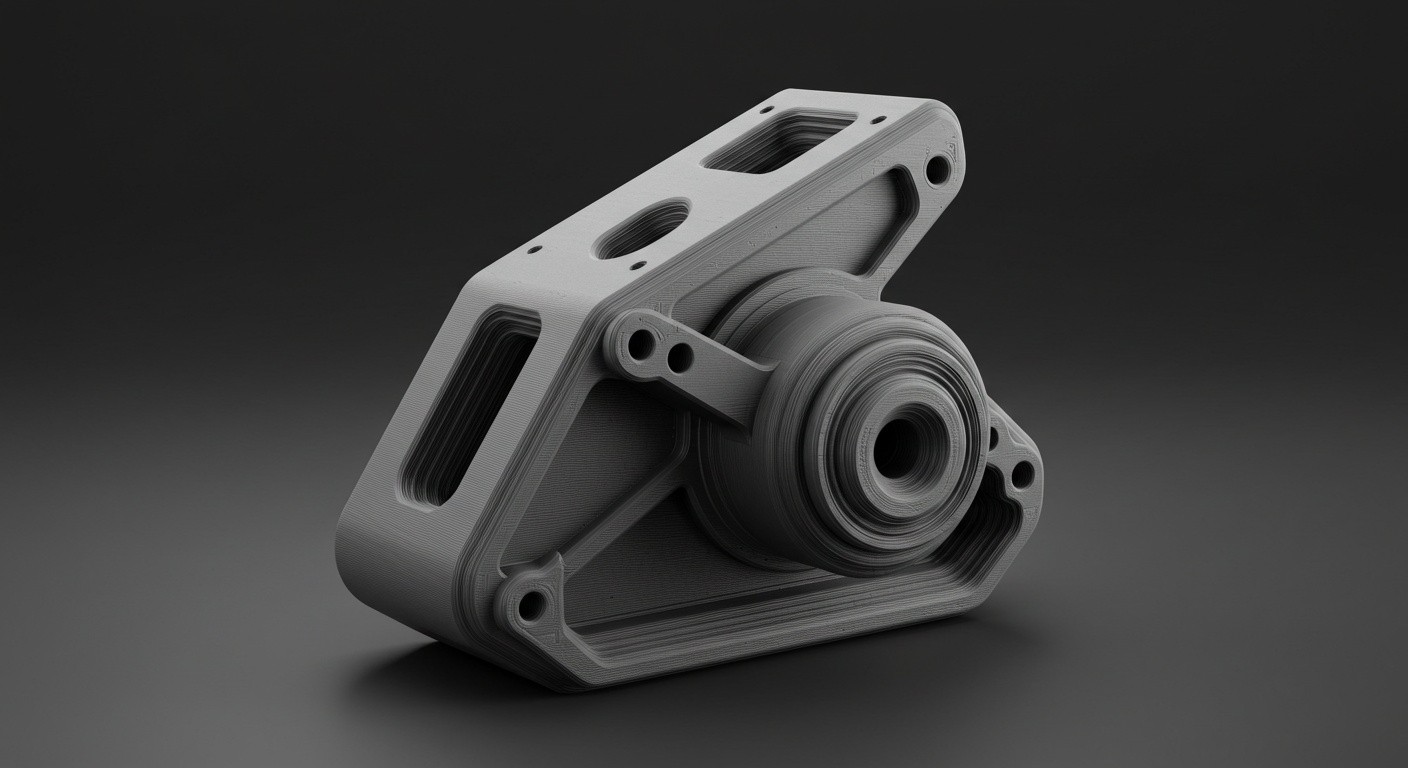

Картинка: Функциональные прототипы, созданные с помощью 3D-печати.