Когда речь идет о создании механических узлов и деталей, особенно в высокотехнологичных отраслях, необходимо учитывать множество факторов: точность, прочность, функциональность и экономичность. Традиционные методы производства часто не могут обеспечить такого уровня гибкости и качества, как 3D-печать. Современные технологии печати открывают новые горизонты для создания механических узлов и деталей, делая процесс быстрее, доступнее и эффективнее. В этой статье мы расскажем, как 3D-печать помогает в производстве высококачественных механических узлов и деталей, а также рассмотрим ключевые преимущества этого подхода.

Содержание

- Что такое механические узлы и детали?

- Как 3D-печать решает задачи производства механических узлов?

- Преимущества использования 3D-печати для механических узлов

- Процесс создания механических узлов и деталей с помощью 3D-печати

- Выбор материалов для печати механических узлов

Что такое механические узлы и детали?

Механические узлы и детали – это элементы, составляющие основу различных устройств и механизмов. В зависимости от их назначения, они могут быть простыми или сложными, с высоким уровнем детализации и точности. Механический узел – это совокупность деталей, которые работают совместно для выполнения определенной функции в более сложных системах. Эти элементы могут встречаться в автомобилях, самолетах, станках, роботах и многих других устройствах.

Каждый узел состоит из множества мелких деталей, которые могут включать шестеренки, валы, крышки, корпуса, соединительные элементы и прочие компоненты. На каждом из этих этапов важно обеспечить максимальную точность, а также идеальную совместимость всех частей. Традиционные методы производства, такие как фрезерование, литье или штамповка, ограничивают возможности для быстрого прототипирования и требуют значительных затрат времени и ресурсов. 3D-печать, напротив, позволяет быстро создавать детализированные механические узлы и детали, сохраняя при этом высокое качество и точность.

Как 3D-печать решает задачи производства механических узлов?

3D-печать позволяет создавать механические узлы и детали с высокой точностью и минимальными затратами. Традиционные методы производства часто требуют создания дорогих форм и инструментов, что делает прототипирование и производство единичных или малых партий деталей долгим и дорогостоящим процессом. В отличие от этого, 3D-печать позволяет сразу переходить к созданию детали без необходимости разработки форм и дополнительных инструментов.

Процесс 3D-печати представляет собой послойное нанесение материала, что позволяет создавать детали с любой геометрией. Это открывает новые возможности для проектировщиков и инженеров, так как теперь можно легко интегрировать сложные внутренние структуры, каналы и соединения, которые в традиционном производстве были бы трудны или невозможны для реализации. Например, можно создавать узлы с полыми внутренностями или сложными каналами для охлаждения, что улучшает их функциональность и эффективность.

Кроме того, 3D-печать позволяет значительно сократить время на прототипирование и тестирование. Вместо того чтобы ждать несколько недель или месяцев на производство деталей, можно напечатать их за несколько дней и сразу проверить их функциональность и совместимость с другими частями системы. Это также снижает затраты, так как печать позволяет использовать минимальные количества материалов и не требует хранения больших партий деталей.

Преимущества использования 3D-печати для механических узлов

Использование 3D-печати для создания механических узлов и деталей имеет множество явных преимуществ, среди которых выделяются:

- Точность и детализация: Современные 3D-принтеры обладают высокой точностью, что позволяет создавать детали с минимальными погрешностями. Это особенно важно для механических узлов, где даже небольшие отклонения могут привести к поломке устройства.

- Сложность геометрии: 3D-печать позволяет создавать детали с любыми геометрическими формами, включая сложные внутренние структуры, которые невозможно или очень трудно изготовить с помощью традиционных методов.

- Скорость прототипирования: С помощью 3D-печати можно быстро создавать прототипы механических узлов и деталей, что ускоряет процесс разработки. Это также позволяет быстрее обнаружить ошибки в проектировании и оперативно их исправить.

- Гибкость в производстве: 3D-печать идеально подходит для создания как уникальных прототипов, так и мелкосерийного производства, при этом не требуя дорогих форм или штампов. Это делает метод подходящим для стартапов и малых предприятий.

- Экономичность: 3D-печать значительно снижает затраты на производство, так как не требует больших капиталовложений в инструменты и оборудование. Также уменьшается расход материалов, так как они используются только в необходимом объеме.

Процесс создания механических узлов и деталей с помощью 3D-печати

Процесс создания механических узлов и деталей с помощью 3D-печати состоит из нескольких ключевых этапов:

- Проектирование: На первом этапе инженеры создают 3D-модель будущей детали или узла с помощью CAD-систем (Computer-Aided Design). Модели могут быть очень сложными и содержать множество деталей, которые могут быть интегрированы в одном изделии.

- Подготовка модели: После создания модели ее подготавливают для печати, разбивая на слои и корректируя возможные ошибки, такие как недостаточные толщины стенок или недочеты в соединениях.

- Печать: На следующем этапе происходит сам процесс 3D-печати, когда принтер слой за слоем наносит материал, создавая физическую модель. Выбор материала зависит от требований к прочности и функциональности детали.

- Обработка: После завершения печати деталь может потребовать дополнительной обработки, такой как шлифовка, покраска или добавление дополнительных элементов.

- Тестирование: Готовая деталь тестируется на прочность, функциональность и совместимость с другими компонентами узла или механизма.

Выбор материалов для печати механических узлов

Выбор материала для 3D-печати механических узлов зависит от их предполагаемой эксплуатации. Некоторые материалы идеально подходят для создания деталей, которые должны выдерживать высокие нагрузки, в то время как другие лучше использовать для узлов, которые не подвергаются сильному износу. Рассмотрим наиболее популярные материалы:

- PLA: Этот материал часто используется для создания прототипов, так как он легко печатается и является экологически чистым. Однако для деталей, подвергающихся высоким механическим нагрузкам, PLA не подойдет.

- ABS: ABS обладает хорошими механическими свойствами, подходит для создания более прочных деталей. Этот материал устойчив к воздействию высоких температур, что делает его идеальным выбором для многих промышленных узлов.

- PETG: Этот материал сочетает в себе преимущества PLA и ABS, обеспечивая отличную прочность и гибкость. PETG широко используется для создания функциональных деталей, включая узлы, которые подвергаются высоким механическим и термическим нагрузкам.

- Нейлон: Нейлон является одним из самых прочных материалов для 3D-печати. Он отлично подходит для создания долговечных узлов, подверженных сильным механическим воздействиям и износу.

- Металлы: Для создания особо прочных и высоконагруженных механических узлов применяются металлические порошки, такие как алюминий, титан и нержавеющая сталь. Эти материалы идеально подходят для тяжелых условий эксплуатации.

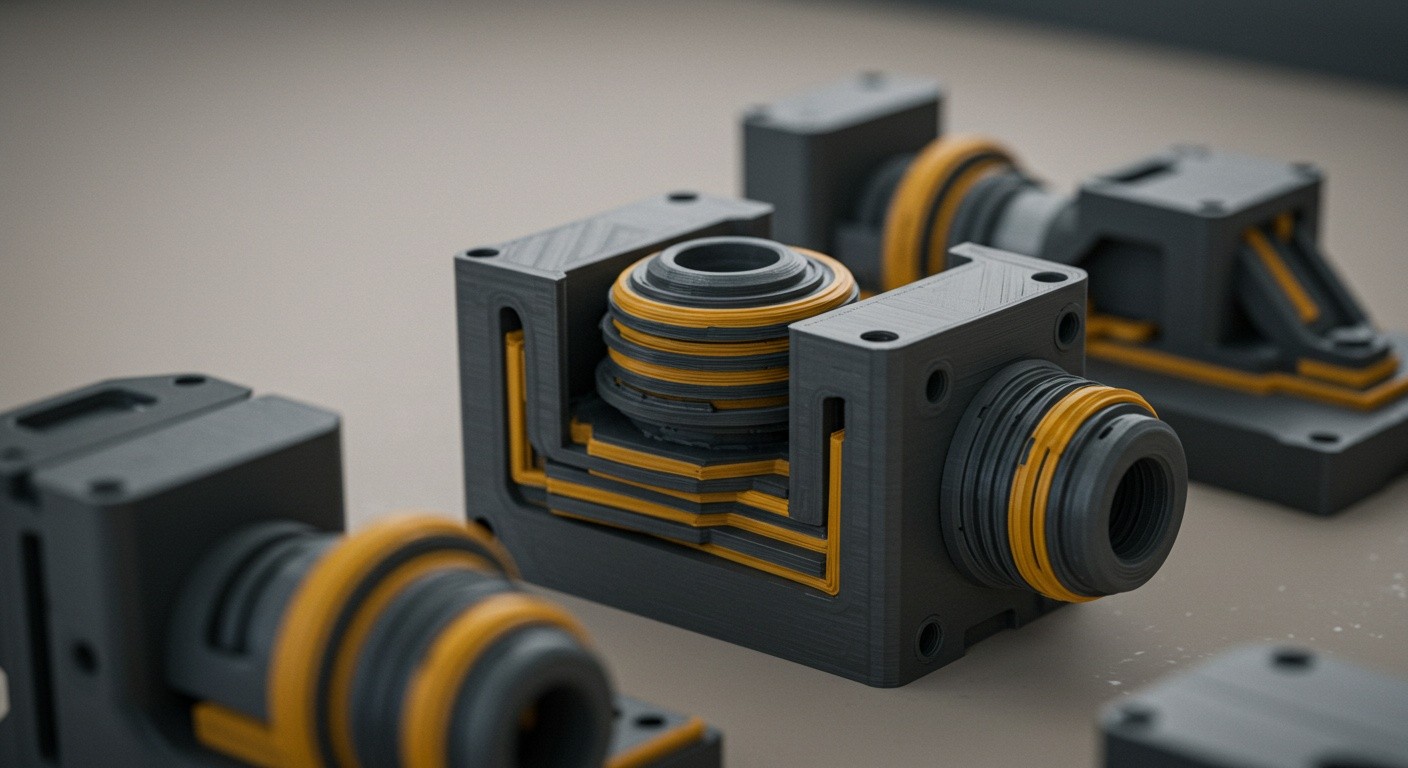

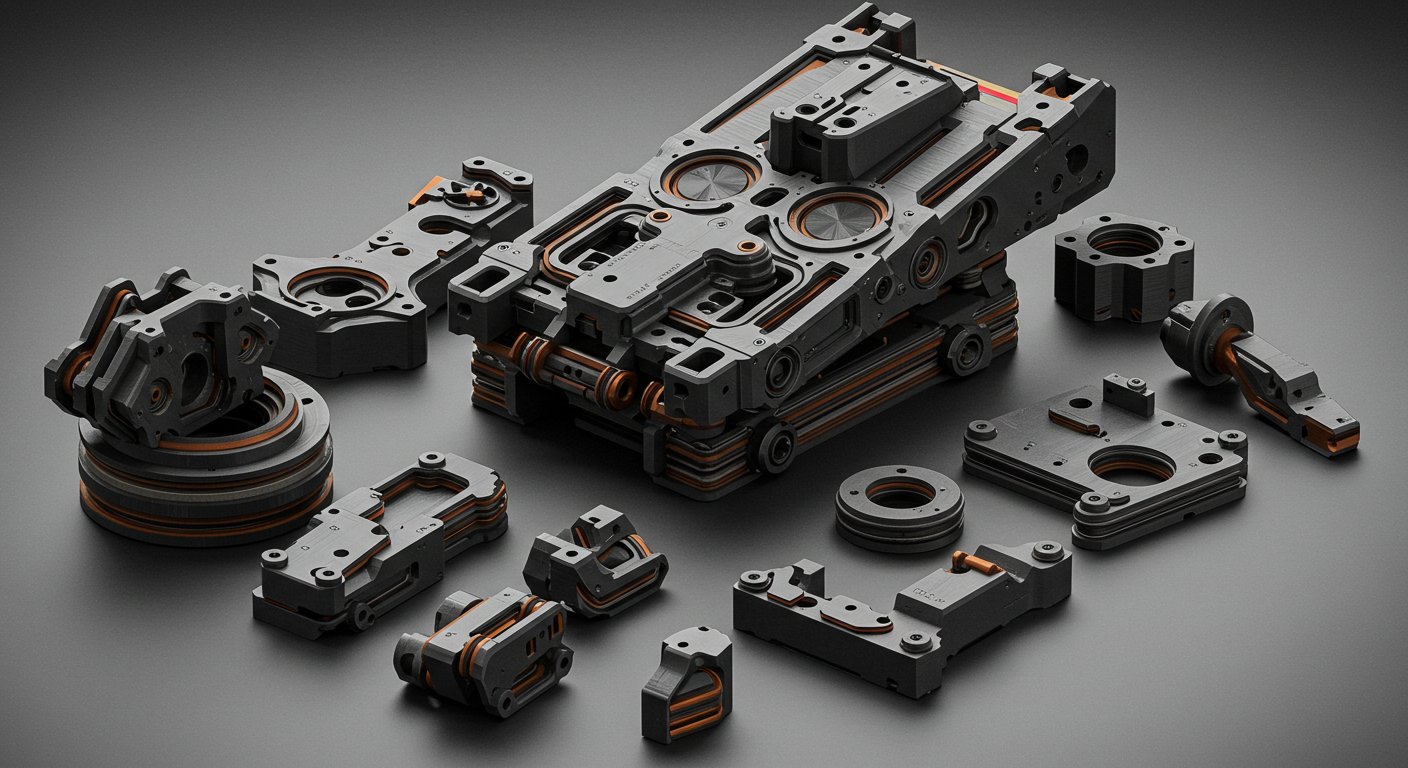

Картинка: Механические узлы и детали, созданные с помощью

3D-печати.