Инжекционное литьё — одна из самых современных и эффективных технологий производства изделий из пластика, позволяющая создавать высокоточные детали с широким спектром применений. Этот метод используется в автомобилестроении, электронике, бытовой технике и многих других отраслях. Он объединяет высокую скорость производства, минимальные потери материала и возможность изготовления сложных форм с тонкими деталями. В нашей статье мы подробно рассмотрим технологический процесс инжекционного литья, основные этапы производства, используемые материалы, а также преимущества и особенности этого метода для различных типов изделий.

Содержание

- Основы инжекционного литья пластика

- Технология производства изделий

- Основные виды пластиков для литья

- Преимущества и особенности инжекционного литья

- Контроль качества и обработка изделий

Основы инжекционного литья пластика

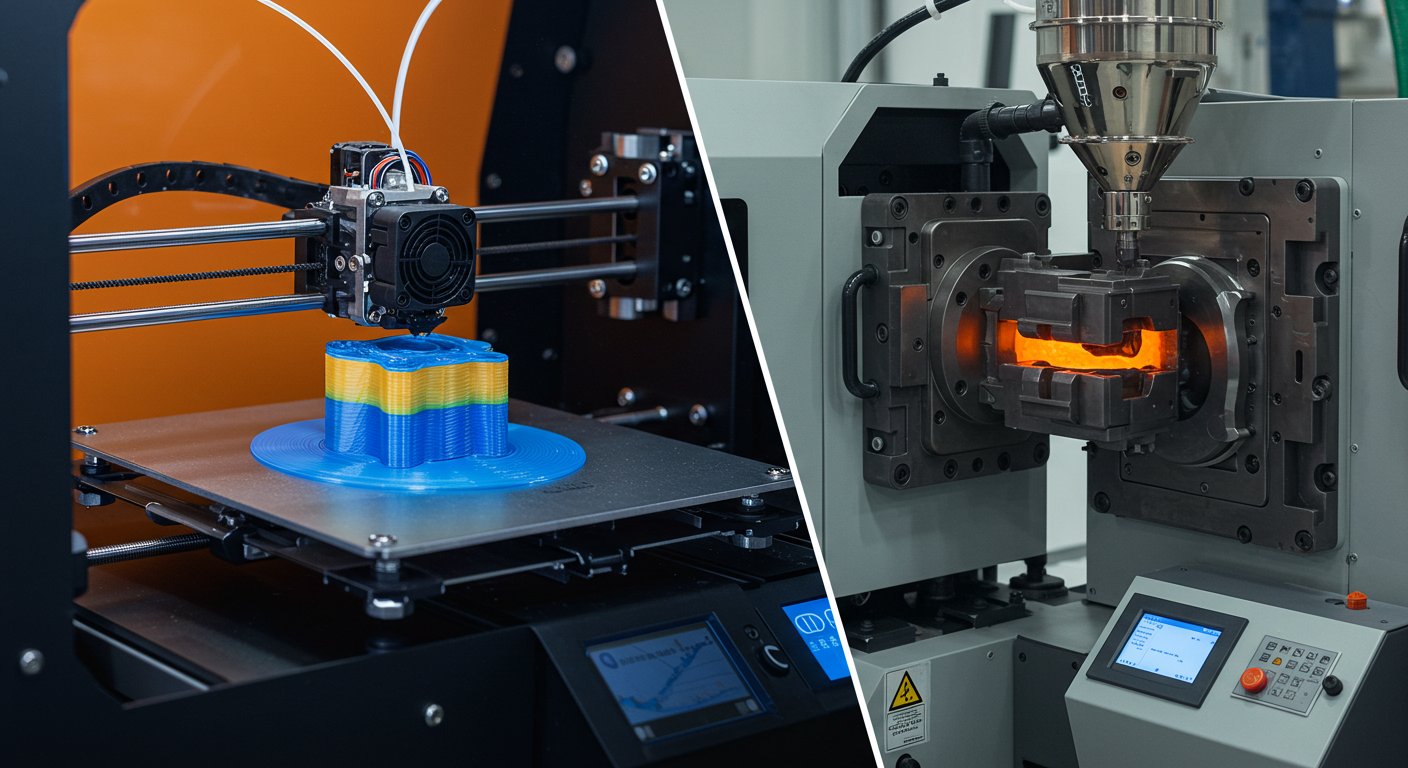

Инжекционное литьё представляет собой процесс, при котором расплавленный пластиковый материал под высоким давлением вводится в металлическую форму (матрицу), где быстро охлаждается и принимает заданную форму. Ключевыми элементами технологии являются пресс-форма, механизм впрыска и система управления процессом. Пресс-форма, изготовленная из прочных сплавов, обеспечивает точность и долговечность, выдерживая тысячи циклов производства.

Для начала процесса гранулы или порошок пластика загружаются в шнековый пластикатор, где происходит их расплавление. Затем расплавленный материал впрыскивается в полость формы с помощью плунжера или шнека. Важно обеспечить оптимальные параметры температуры и давления, чтобы избежать дефектов — таких как усадка, деформация или образование воздушных пузырей. После застывания изделия форма открывается, и готовая деталь извлекается для последующей обработки.

Современное оборудование оснащено автоматическими системами контроля, которые регулируют время впрыска, давление и скорость, что гарантирует стабильное качество и позволяет быстро перенастраивать линии под разные изделия. Этот метод подходит для массового производства, а также мелкосерийных заказов с высокой точностью и минимальными отходами.

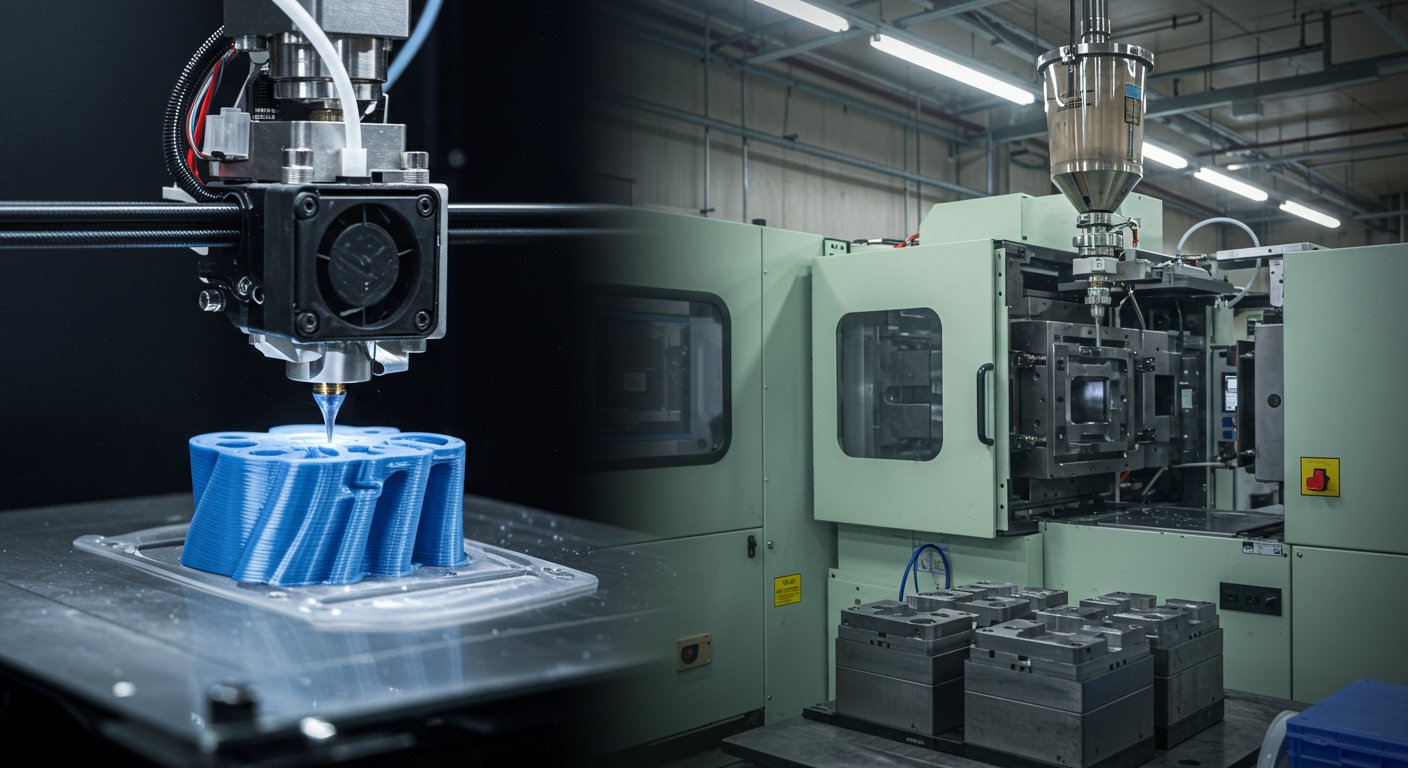

Технология производства изделий

Процесс инжекционного литья начинается с подготовки сырья и создания пресс-формы. В зависимости от типа изделия и требований к деталям разрабатываются формы с учётом толщины стенок, наличия поднутрений и сложных геометрических элементов. На следующем этапе пластиковый материал подается в экструдирующий шнек, где он равномерно нагревается до состояния расплава.

Впрыск расплава происходит в камеру формы под высоким давлением, что позволяет максимально точно заполнить все углубления и детали. После заполнения система поддерживает давление для компенсации усадки материала в процессе остывания. Время выдержки зависит от типа пластика и толщины изделия — обычно составляет от нескольких секунд до минуты.

После охлаждения форма открывается, и деталь извлекается. Часто требуется дополнительная обработка — удаление литников, фасок и контроль размеров. В некоторых случаях детали подвергают вторичной обработке, например, нанесению покрытий, окраске или сборке с другими компонентами.

Основные виды пластиков для литья

- Полиэтилен (PE) — универсальный материал с высокой химической стойкостью и гибкостью.

- Полипропилен (PP) — обладает отличной прочностью и термостойкостью, широко применяется в автомобилестроении и бытовой технике.

- Поливинилхлорид (PVC) — устойчив к воздействию влаги и химических веществ, применяется для изготовления корпусных изделий.

- Акрилонитрилбутадиенстирол (ABS) — прочный и ударопрочный пластик, идеально подходящий для сложных конструкций с высоким качеством поверхности.

- Полиамиды (PA) — обладают высокой износостойкостью и используются в деталях, подвергающихся механическим нагрузкам.

Преимущества и особенности инжекционного литья

Инжекционное литьё обладает рядом значимых преимуществ, которые делают его востребованным в производстве изделий из пластика:

- Высокая производительность и скорость изготовления деталей.

- Точность и повторяемость изделий с допусками в микрометрах.

- Возможность изготовления сложных и многокомпонентных изделий в одном цикле.

- Экономия сырья за счёт минимизации отходов и повторного использования пластика.

- Автоматизация процесса, что снижает влияние человеческого фактора и обеспечивает стабильное качество.

Однако для достижения оптимальных результатов необходимо правильно выбирать материалы и тщательно проектировать пресс-формы. При соблюдении технологических требований изделия получаются долговечными, эстетичными и функциональными.

Контроль качества и обработка изделий

Качество изделий, получаемых методом инжекционного литья, напрямую зависит от контроля каждого этапа производства. Современные системы визуального и инструментального контроля позволяют выявлять дефекты — например, неполное заполнение формы, деформации или посторонние включения. Важным элементом является проверка размеров и геометрии деталей, что гарантирует соответствие техническим требованиям заказчика.

Кроме того, на завершающем этапе изделие может подвергаться дополнительной обработке: полировке, нанесению защитных покрытий, покраске или сборке. Это позволяет получить не только функциональный, но и эстетически привлекательный продукт, полностью готовый к использованию.

Современное оборудование для инжекционного литья позволяет выпускать качественные пластиковые изделия