Изделия из фибергласса (стеклопластика) уже давно завоевали популярность благодаря уникальному сочетанию прочности, лёгкости и устойчивости к внешним воздействиям. Но как именно создаются эти материалы, какие технологии применяются, и почему фибергласс так востребован в самых разных отраслях — от судостроения до архитектуры? В этой статье мы подробно расскажем о процессе изготовления изделий из фибергласса, разберём особенности технологии и ключевые этапы производства.

Содержание

- Основные свойства и применение фибергласса

- Этапы производства изделий из фибергласса

- Виды используемых материалов и их характеристики

- Особенности технологии и необходимое оборудование

- Контроль качества и дополнительные операции

Основные свойства и применение фибергласса

Фибергласс — это композитный материал, состоящий из стеклянных волокон и полимерной матрицы, обычно на основе полиэфира или эпоксидной смолы. Такая структура придаёт изделиям исключительную прочность при сравнительно низком весе, устойчивость к коррозии, ультрафиолетовому излучению и агрессивным химическим средам. Эти характеристики делают фибергласс востребованным в самых различных сферах: от производства автомобильных и авиационных деталей до создания архитектурных элементов и декоративных фигур.

Помимо прочности, изделия из фибергласса обладают хорошей тепло- и звукоизоляцией, а также отличной формуемостью, что позволяет воплощать самые сложные дизайнерские идеи и создавать уникальные формы. Благодаря устойчивости к влаге и атмосферным воздействиям, изделия сохраняют свои свойства даже при эксплуатации в самых жёстких условиях, что делает их идеальным решением для наружных конструкций и оборудования.

Этапы производства изделий из фибергласса

Процесс изготовления изделий из фибергласса включает несколько ключевых этапов, каждый из которых играет важную роль в конечном качестве продукции. Сначала создаётся или выбирается форма — она может быть выполнена из металла, дерева или специальных композитных материалов. Форма должна обладать высокой точностью и гладкостью поверхности, так как от этого зависит качество изделия.

Далее в форму укладываются стекловолоконные слои — они могут быть разного типа и плотности в зависимости от требований к прочности и функционалу изделия. Затем на эти слои наносится полимерная смола, которая равномерно распределяется и пропитывает волокна. Процесс часто сопровождается использованием специальных валиков или автоматических распылителей для обеспечения максимальной пропитки и удаления воздушных пузырей.

После нанесения слоёв начинается этап отверждения — изделие выдерживается при определённой температуре и влажности, что позволяет смоле затвердеть и создать монолитную, прочную структуру. Этот этап может занимать от нескольких часов до суток, в зависимости от состава смолы и размера изделия. По завершении отверждения изделие извлекается из формы и проходит финальную обработку — шлифовку, покраску, нанесение защитных покрытий.

Виды используемых материалов и их характеристики

- Стекловолокно — основа для создания прочного каркаса, бывает разной толщины и плетения.

- Полиэфирные смолы — широко применяемые смолы с хорошими прочностными характеристиками и доступной стоимостью.

- Эпоксидные смолы — обеспечивают более высокую прочность и химическую стойкость, но дороже и требуют более сложного процесса отверждения.

- Гелькоут — специальное покрытие, наносимое на форму перед укладкой стекловолокна, придаёт изделию гладкую, декоративную поверхность и дополнительную защиту.

- Добавки и ускорители — применяются для регулирования времени отверждения и улучшения свойств материала.

Особенности технологии и необходимое оборудование

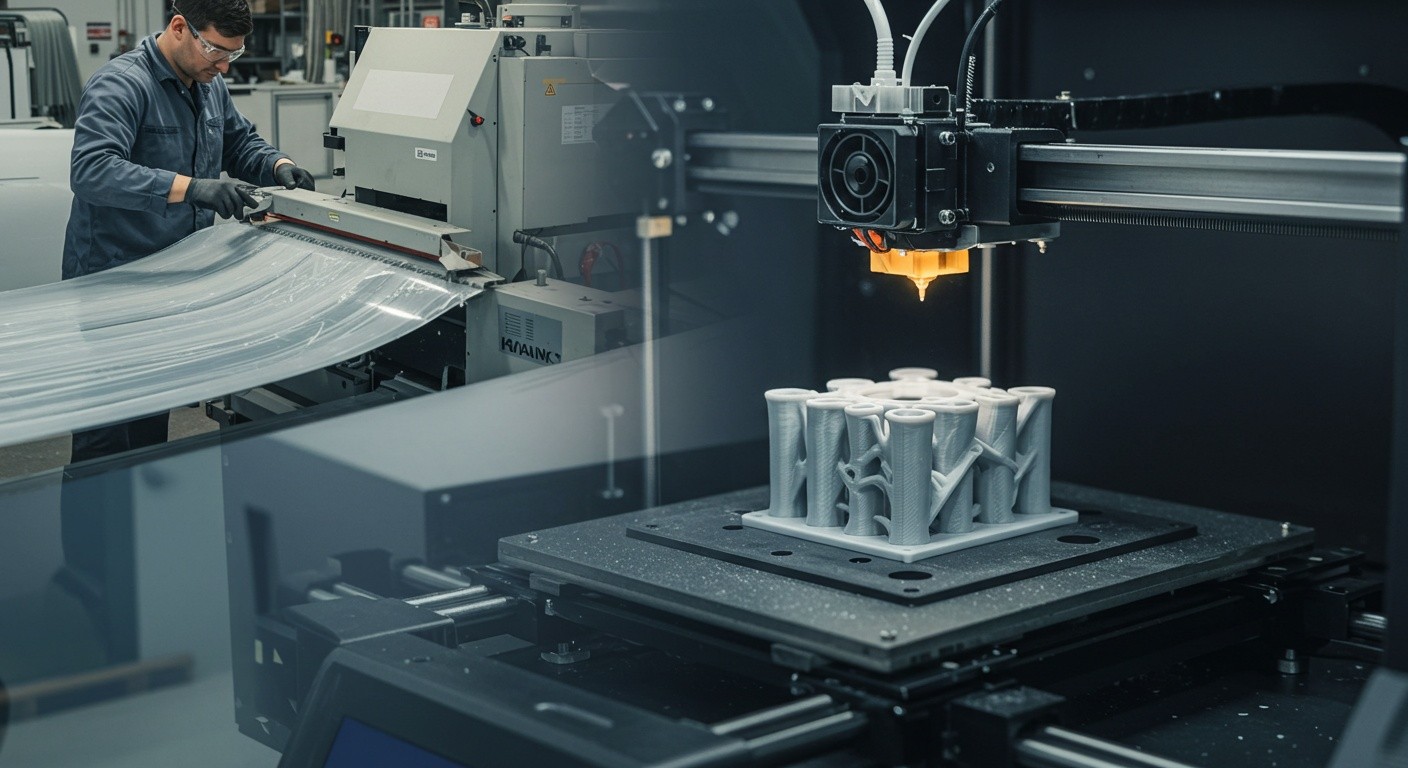

Изготовление изделий из фибергласса требует использования специализированного оборудования и строго соблюдения технологических параметров. Для нанесения смолы и укладки стекловолокна используют как ручные методы (ролики, кисти), так и автоматизированные линии, что существенно повышает качество и скорость производства.

Важным элементом является контроль температуры и влажности в производственном помещении, поскольку эти параметры напрямую влияют на качество отверждения и конечные свойства изделия. Для больших изделий часто применяется метод вакуумного инфузионного литья — технология, при которой смола втягивается под вакуумом, обеспечивая максимальную пропитку и отсутствие пузырьков воздуха.

Современные производственные линии могут включать камеры с подогревом, устройства для автоматического смешивания компонентов, а также оборудование для послойного контроля толщины и качества укладки волокон.

Контроль качества и дополнительные операции

Контроль качества изделий из фибергласса — это комплекс мероприятий, включающий визуальный осмотр, измерение толщины и веса, тестирование на прочность и устойчивость к воздействию окружающей среды. Особое внимание уделяется отсутствию дефектов поверхности, таких как трещины, пузыри или неполное отверждение.

После изготовления изделия могут подвергаться дополнительной обработке: шлифовке, покраске, нанесению декоративных и защитных покрытий. Также возможна сборка нескольких компонентов в сложные конструкции, что расширяет возможности применения фиберглассовых изделий.

Современные методы производства обеспечивают высокое качество изделий из стеклопластика