Метод экструзии пластика — это один из самых эффективных и широко используемых способов производства пластиковых деталей, которые находят применение в самых разных отраслях — от строительства до автомобильной промышленности и упаковки. Этот процесс позволяет создавать изделия с высокой точностью и качеством поверхности, одновременно обеспечивая экономичность и масштабируемость производства. В современных условиях, когда требования к деталям из пластика становятся всё более строгими, технология экструзии играет ключевую роль в удовлетворении спроса на надежные и функциональные продукты.

Содержание

- Основы метода экструзии пластика

- Этапы производства пластиковых деталей

- Виды экструзии и их особенности

- Применение и преимущества метода

- Как обеспечить качество готовых изделий

Основы метода экструзии пластика

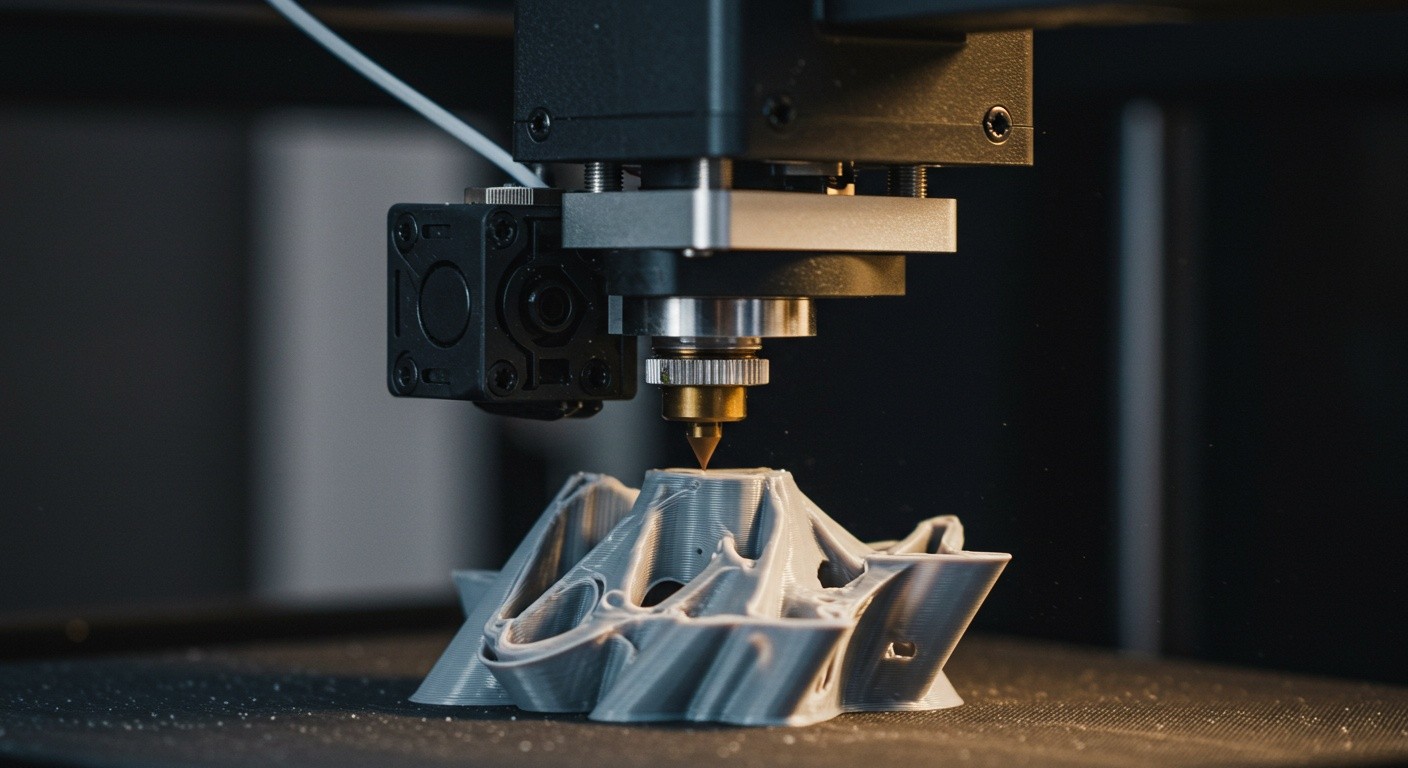

Экструзия — это процесс выдавливания расплавленного пластика через специально сформированное отверстие – фильеру, благодаря чему формируется деталь с постоянным сечением. Основой для этого служит термопластичный материал в виде гранул или порошка, который загружается в экструдёр, где под воздействием высокой температуры и давления плавится и становится текучим.

После плавления материал продвигается через шнек, перемещающийся внутри экструдера, и выталкивается через фильеру, приобретая форму, заданную профилем отверстия. Затем деталь охлаждается и затвердевает, приобретая окончательную форму и механические свойства. Этот метод позволяет изготавливать разнообразные изделия — трубы, профили, плёнки, листы и множество других компонентов с неизменным поперечным сечением.

Технология экструзии отличается высокой скоростью производства, минимальными отходами материала и возможностью автоматизации, что делает её незаменимой для крупных и средних производств. Также она позволяет легко внедрять модификации профиля, подстраиваясь под конкретные требования заказчика.

Этапы производства пластиковых деталей

Процесс изготовления деталей методом экструзии включает несколько ключевых этапов, требующих точного соблюдения технологических параметров. На начальном этапе производится подготовка сырья — гранулы пластика тщательно очищаются и сушатся для устранения влаги, которая может негативно сказаться на качестве готового изделия.

Далее сырье загружается в загрузочный бункер экструдера, где происходит постепенный нагрев и плавление материала. Важным моментом является поддержание стабильной температуры, чтобы избежать перегрева и деградации пластика. После этого расплавленный материал продвигается шнеком и выдавливается через фильеру, формируя непрерывную деталь заданного профиля.

На заключительном этапе деталь подвергается охлаждению в специальных ваннах с водой или на воздухе, после чего нарезается на необходимую длину и проходит контроль качества. Весь цикл производства от подготовки сырья до упаковки готовой продукции происходит с высокой степенью автоматизации, что позволяет гарантировать стабильность параметров.

- Подготовка и сушка сырья

- Плавление и перемешивание пластика

- Формирование изделия через фильеру

- Охлаждение и стабилизация формы

- Резка и упаковка готовых деталей

Виды экструзии и их особенности

Существует несколько основных видов экструзии, применяемых в зависимости от типа изделий и требований к конечному продукту. Одним из самых распространённых является одношнековая экструзия, которая отличается простотой конструкции и универсальностью. Она отлично подходит для производства простых профилей и труб.

Двухшнековая экструзия используется для обработки более сложных и технически сложных полимеров, обеспечивая лучшее смешивание и стабилизацию расплава. Этот метод часто применяется для создания компаундов и многокомпонентных материалов, а также при добавлении различных наполнителей и красителей.

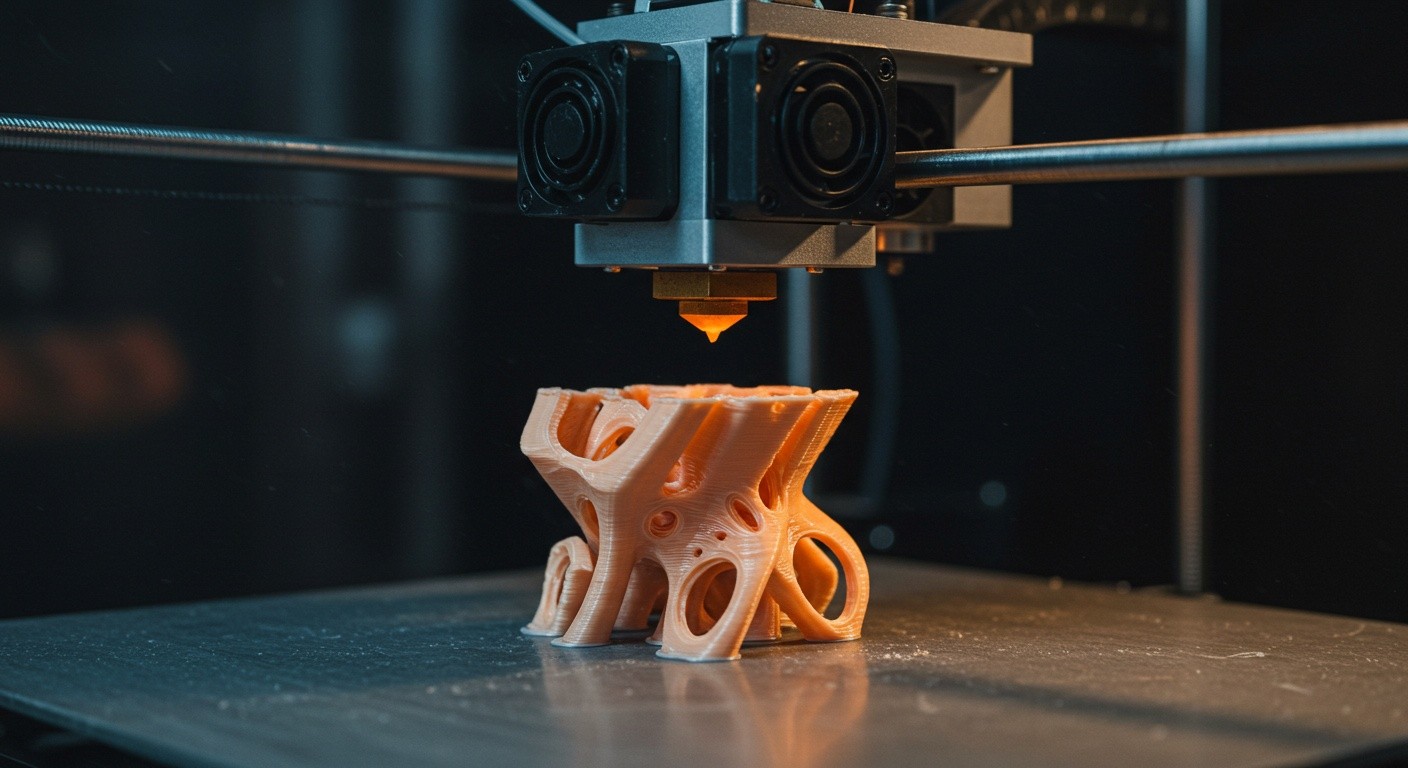

Другие разновидности включают экструзию с несколькими слоями, которая позволяет создавать многослойные изделия с улучшенными эксплуатационными свойствами, и экструзию пленок, используемую в упаковочной промышленности. Выбор типа экструзии зависит от особенностей конечного применения и технологических требований.

Применение и преимущества метода

Метод экструзии широко применяется в самых различных сферах благодаря своей универсальности и эффективности. Среди основных областей использования — производство строительных материалов (трубы, профили, утеплители), упаковочных плёнок, комплектующих для электроники, автомобильной промышленности и бытовых изделий.

Преимущества экструзии включают высокую скорость производства, минимальные производственные отходы, возможность работы с широким спектром пластиков, а также возможность создания изделий с разнообразными геометрическими формами и характеристиками. Кроме того, технология позволяет быстро менять профиль и адаптироваться под новые задачи, что особенно ценно в условиях динамичного рынка.

- Высокая производительность и экономичность

- Минимальные отходы и экологичность

- Возможность работы с разными типами пластика

- Создание сложных и точных профилей

- Гибкость и адаптация под нужды заказчика

Как обеспечить качество готовых изделий

Для достижения высокого качества пластиковых деталей, изготовленных методом экструзии, необходимо тщательно контролировать каждый этап производства. Важно использовать качественное сырье, правильно настраивать температурные режимы и следить за стабильностью параметров процесса. Регулярное техническое обслуживание оборудования и квалифицированный персонал также играют ключевую роль.

Качество готовых изделий проверяется с помощью различных методов контроля: измерения геометрических параметров, оценки внешнего вида, а также тестирования на прочность и долговечность. Такой комплексный подход позволяет минимизировать брак и обеспечить соответствие продукции высоким стандартам, необходимым для успешного применения в различных сферах.

Современное оборудование для экструзии позволяет создавать пластиковые детали с высокой точностью и качеством