Можно ли сочетать уникальные свойства различных материалов в одном изделии, создавая детали с повышенной прочностью, гибкостью и уникальными функциональными характеристиками? Ответом на этот вопрос стала технология послойной печати композитами, которая открывает новые горизонты в аддитивном производстве. Использование композитных материалов позволяет комбинировать лучшие свойства разных компонентов, обеспечивая изделиям выдающиеся технические параметры, которые недостижимы для однотипных материалов.

Содержание

- Принцип послойной печати композитами

- Виды композитных материалов для 3D-печати

- Преимущества и сферы применения

- Технологические особенности и настройка процесса

- Рекомендации по оптимизации и контролю качества

Принцип послойной печати композитами

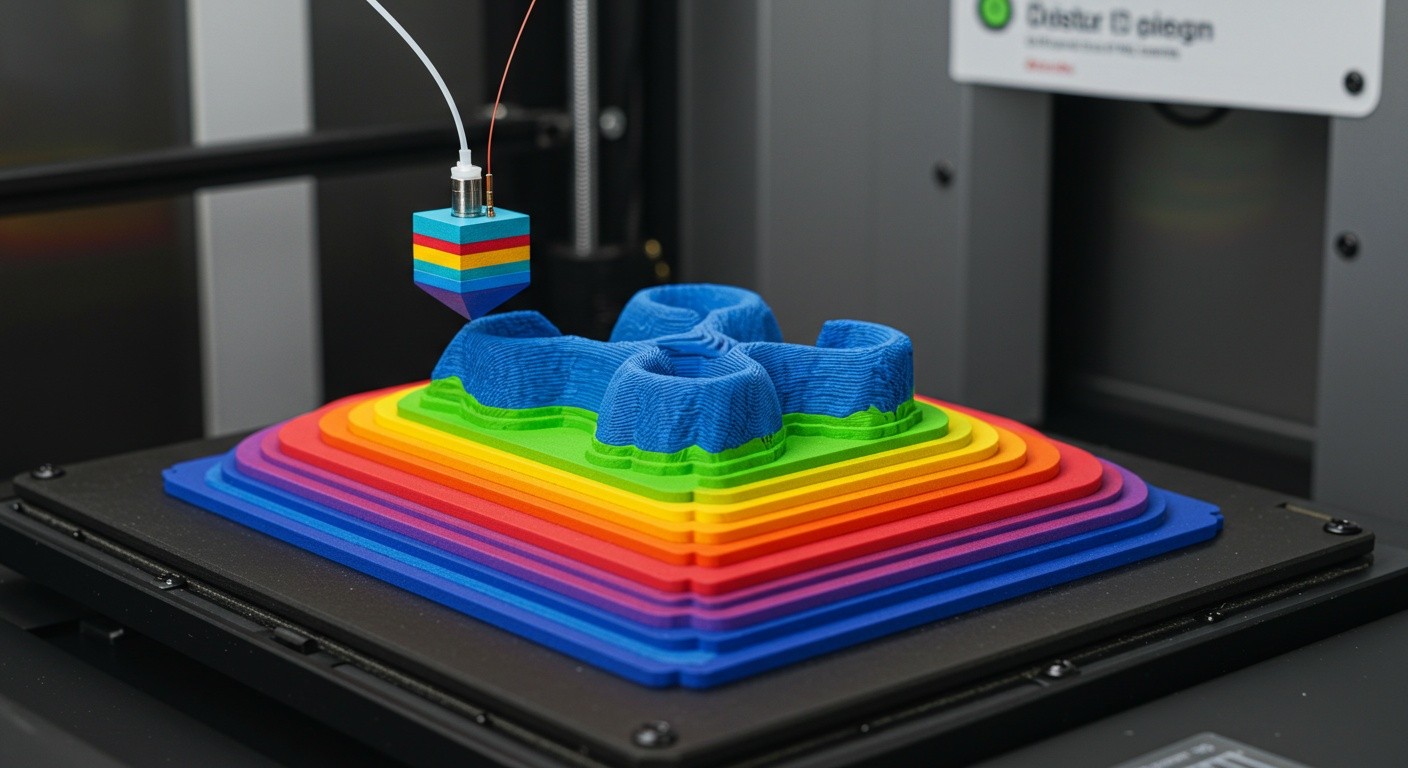

Послойная печать композитами представляет собой аддитивный процесс, в котором для формирования изделия используются не просто однотипные термопластики, а материалы, усиленные различными добавками — карбоновыми волокнами, стекловолокном, керамическими или металлическими включениями. Технология позволяет управлять распределением и ориентацией этих добавок на каждом слое, что существенно повышает механическую прочность, устойчивость к износу и другие эксплуатационные характеристики.

В основе процесса лежит последовательное наплавление слоев композитного материала, при этом важно учитывать особенности поведения каждого компонента — от скорости плавления до усадки и адгезии. Современное оборудование оснащается несколькими экструзионными головками, что позволяет комбинировать разные материалы и создавать сложные многокомпонентные структуры прямо во время печати. Такая интеграция облегчает разработку инновационных изделий с заданными свойствами, расширяя возможности инженерного проектирования и быстрого прототипирования.

Технология композитной послойной печати помогает преодолеть ограничения традиционных методов, где требовалась механическая сборка или склейка различных материалов. Благодаря аддитивному подходу снижаются затраты на производство, уменьшается время изготовления и повышается качество конечного продукта, что является ключевым фактором для многих отраслей — от аэрокосмической и автомобильной промышленности до медицины и спортивного инвентаря.

Виды композитных материалов для 3D-печати

Современный рынок предлагает широкий ассортимент композитных филаментов, адаптированных для различных задач. Основные виды включают:

- Карбоновые композиты: усиление углеродным волокном обеспечивает высокую прочность при минимальном весе, идеально подходит для аэрокосмических и спортивных изделий;

- Стекловолокно: улучшает жёсткость и термостойкость, часто используется в автомобильной и машиностроительной сферах;

- Керамические наполнители: повышают износостойкость и термостойкость, применяются для деталей, работающих в экстремальных условиях;

- Металлические включения: создают эффект металлической поверхности и улучшают электропроводность;

- Гибридные композиты: сочетание нескольких видов наполнителей для комплексного улучшения характеристик.

Выбор конкретного материала зависит от требований к изделию — его назначения, рабочей среды и необходимых механических свойств. Важно учитывать, что композитные филаменты требуют точной настройки оборудования для обеспечения качественной печати и предотвращения проблем с адгезией и усадкой.

Преимущества и сферы применения

Послойная печать композитами открывает новые возможности для производства изделий с высокими техническими характеристиками и уникальным дизайном. Среди основных преимуществ можно выделить:

- Повышенная прочность и долговечность изделий;

- Снижение веса при сохранении жёсткости;

- Улучшенная термостойкость и износостойкость;

- Возможность создавать сложные формы и структуры с заданными свойствами;

- Экономия времени и материалов по сравнению с традиционными методами усиления;

- Широкий спектр применения — от функциональных прототипов до конечных изделий.

Эта технология активно применяется в авиационной и автомобильной промышленности, где важна лёгкость и прочность конструкций, в медицине для изготовления имплантов и ортопедических изделий, а также в спортивном оборудовании и электронике. Использование композитов позволяет создавать изделия с уникальными характеристиками, которые трудно или невозможно получить другими способами.

Технологические особенности и настройка процесса

Печать композитами требует повышенного внимания к параметрам процесса. Для достижения оптимального результата необходимо:

- Точно настроить температуру экструдера и платформы с учётом особенностей наполнителей;

- Использовать принтеры с повышенной мощностью и износостойкими соплами, способными выдерживать абразивные материалы;

- Контролировать скорость подачи и охлаждения для предотвращения деформаций и расслоений;

- Проводить регулярную очистку сопел и техническое обслуживание оборудования;

- При необходимости использовать поддерживающие структуры и корректировать модели для компенсации усадки.

Все эти меры позволяют значительно повысить качество печати, минимизировать брак и добиться стабильных результатов при работе с композитными материалами.

Рекомендации по оптимизации и контролю качества

Для успешного внедрения послойной печати композитами важно соблюдать следующие рекомендации:

- Планировать дизайн изделия с учётом особенностей композитов и технологических ограничений;

- Использовать специализированное программное обеспечение для подготовки модели и генерации поддержек;

- Проводить тестовые пробы на совместимость материала и оборудования;

- Регулярно проверять качество слоёв и адгезию в процессе печати;

- При необходимости применять постобработку для улучшения внешнего вида и функциональности.

Внедрение этих практик позволяет не только повысить качество изделий, но и увеличить производительность, снизить издержки и обеспечить надёжность конечного продукта.

Послойная печать композитами обеспечивает высокую прочность и уникальные свойства изделий

Технология послойной печати композитами становится незаменимым инструментом современного производства, открывая новые возможности для инноваций и развития в самых различных отраслях промышленности.