Почему усадка является одной из самых острых проблем при послойной печати и как правильно организовать контроль за этим процессом? В аддитивном производстве, особенно при работе с пластиками и смолами, усадка материала способна существенно повлиять на точность, качество и эксплуатационные характеристики конечного изделия. Избежать или минимизировать негативные последствия усадки – ключевая задача для производителей, стремящихся к высокой стабильности и повторяемости печатных процессов. В нашей статье мы подробно рассмотрим причины усадки, методы её контроля и практические рекомендации по предотвращению деформаций, которые позволяют добиться максимальной точности и надежности при послойной печати.

Содержание

- Причины усадки при послойной печати

- Влияние усадки на качество и точность изделий

- Методы контроля усадки в процессе печати

- Практические советы по сокращению усадки

Причины усадки при послойной печати

Усадка – это естественный физико-химический процесс, который возникает при охлаждении или полимеризации материала, используемого в послойной печати. Наиболее выражена она у термопластов и фотополимерных смол, которые при нагревании или отверждении меняют свой объём, сокращаясь и вызывая внутренние напряжения в структуре изделия. Именно эти напряжения могут приводить к деформациям, трещинам и искажению геометрии, особенно если процесс печати плохо контролируется.

Кроме особенностей материала, на усадку влияют параметры печати: температура, скорость охлаждения, толщина слоя и ориентация модели на платформе. Например, слишком быстрая смена температуры или недостаточная адгезия с печатной платформой усиливают риск деформаций. Более того, сложная геометрия и наличие толстых и тонких элементов в одной детали также способствуют неравномерной усадке, что требует более детального подхода к планированию процесса печати.

Влияние усадки на качество и точность изделий

В условиях производства, где каждый миллиметр и даже микрон имеют значение, усадка становится критическим фактором, способным свести на нет все усилия по созданию точной детали. Главные проблемы, вызываемые усадкой, — это искажение формы, появление внутренних трещин и ухудшение механических свойств. Особенно остро эти эффекты проявляются в изделиях с функциональными допусками, где даже незначительное отклонение может привести к отказу в эксплуатации.

Деформации из-за усадки также могут негативно повлиять на эстетическую составляющую. На поверхности появляются дефекты, видны волнистости и трещины, что делает изделие непригодным для использования или требует дорогостоящей и трудоёмкой постобработки. Для производителей, работающих с клиентами, важно понимать, как контролировать и минимизировать эти явления, чтобы обеспечить стабильное качество продукции и сохранить доверие заказчиков.

Методы контроля усадки в процессе печати

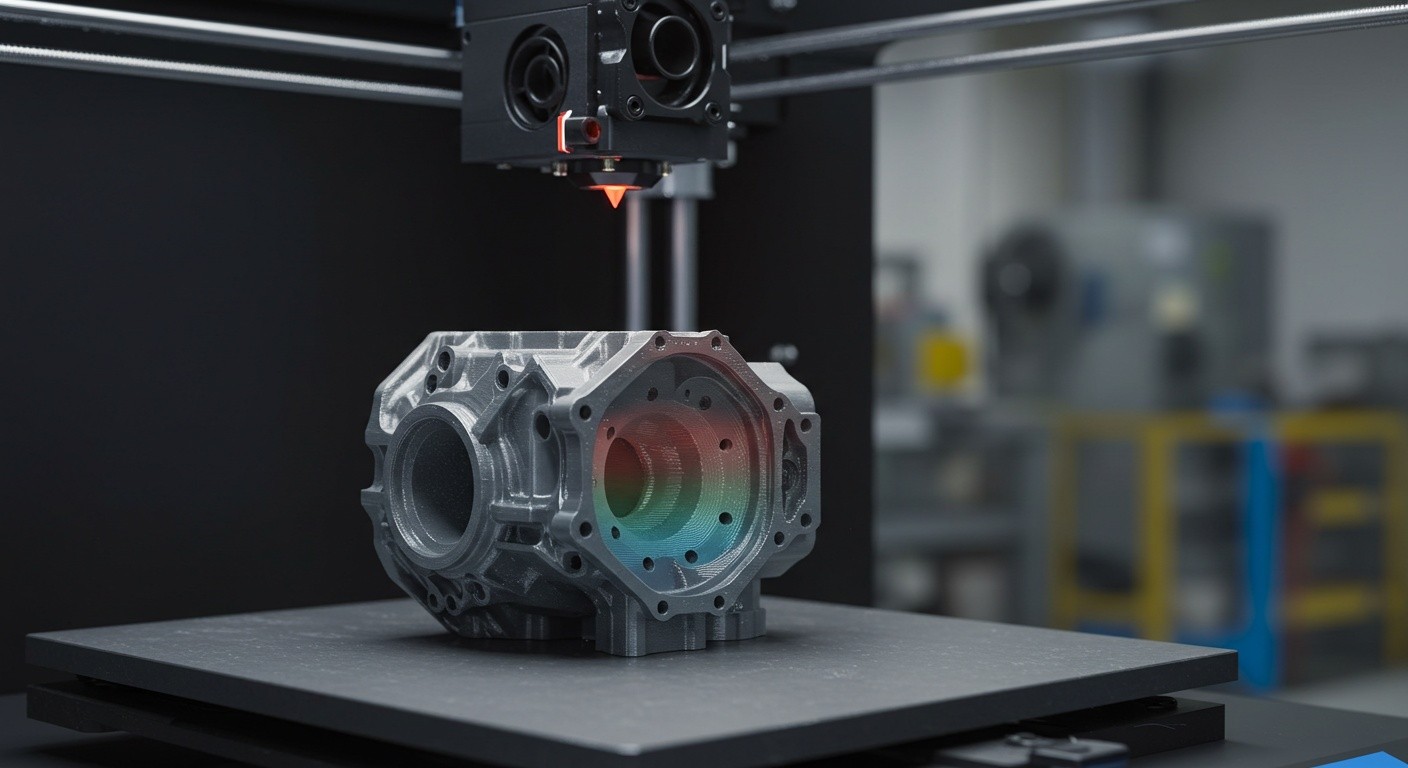

Для эффективного управления усадкой существует несколько проверенных подходов, которые включают как технические средства, так и оптимизацию параметров печати. В первую очередь, необходимо регулярно мониторить температуру рабочего пространства и самой печатной платформы, чтобы обеспечить равномерное охлаждение и избежать резких перепадов. Многие современные 3D-принтеры оснащены датчиками и системами автоматического регулирования, которые существенно упрощают этот процесс.

Другим важным аспектом является использование программного обеспечения с функцией анализа усадки, которое на стадии подготовки модели к печати рассчитывает вероятные деформации и корректирует модель или настройки печати для их минимизации. Это позволяет заранее предвидеть проблемные зоны и принять меры, что особенно актуально при печати сложных и функциональных деталей.

Практические советы по сокращению усадки

Чтобы минимизировать усадку и повысить качество печати, рекомендуем соблюдать несколько ключевых правил. Прежде всего, выбирайте подходящие материалы с низкой степенью усадки, оптимально совместимые с вашим оборудованием. Контролируйте температуру печати и охлаждения, избегая резких изменений. Размещайте модели на платформе так, чтобы максимально улучшить адгезию и обеспечить равномерное распределение напряжений.

- Используйте подогреваемую платформу и контролируйте температуру охлаждения.

- Выбирайте материалы с низким коэффициентом усадки.

- Применяйте программное обеспечение с функцией предсказания усадки.

- Оптимизируйте ориентацию модели и толщину слоев.

- Внедряйте контроль температуры и влажности в помещении для печати.

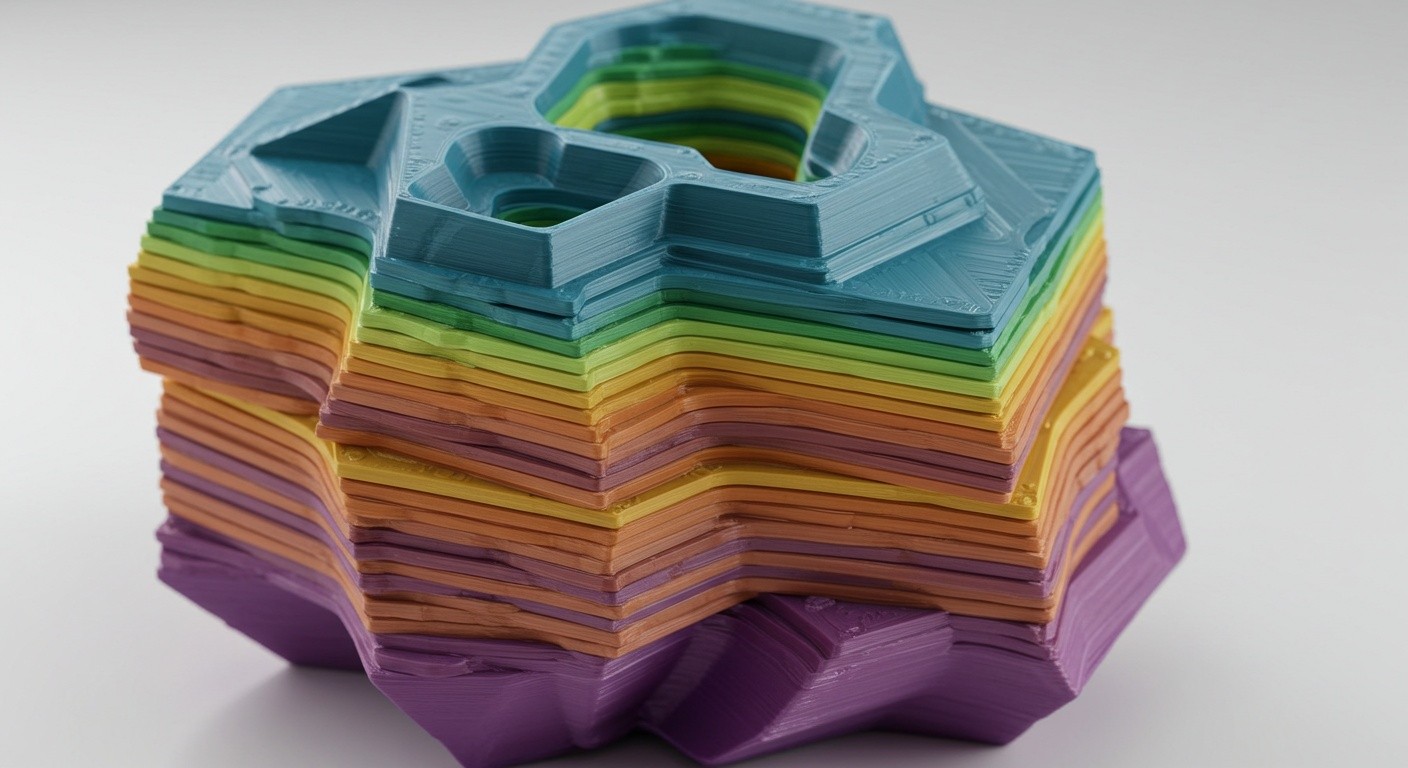

Рисунок: Контроль температуры и параметров для минимизации усадки при печати.