Как обеспечить высокое качество и надежность изделий, созданных с помощью послойной печати? Современные технологии позволяют изготавливать сложные детали с точностью до микрона, но вместе с этим возникает важный вопрос — как контролировать качество таких изделий? Ультразвуковой контроль становится одним из самых эффективных методов диагностики внутренних дефектов и структурных нарушений, возникающих при послойном формировании. Эта технология помогает гарантировать прочность, долговечность и безопасность готовой продукции, что особенно актуально для промышленного и медицинского применения.

Содержание

- Роль ультразвукового контроля в послойной печати

- Основные принципы ультразвуковой диагностики

- Преимущества ультразвукового метода контроля

- Применение в различных отраслях промышленности

- Рекомендации по организации ультразвукового контроля

Роль ультразвукового контроля в послойной печати

Послойная печать, или аддитивное производство, подразумевает последовательное нанесение тонких слоев материала, что зачастую приводит к появлению внутренних дефектов: пористости, трещин, неполного спекания слоев, а также неоднородности структуры. Эти дефекты могут существенно снижать эксплуатационные характеристики изделия, приводя к его преждевременному выходу из строя. Именно здесь ультразвуковой контроль становится незаменимым инструментом, позволяющим выявить даже микроскопические нарушения внутри объекта без его повреждения.

Традиционные визуальные методы контроля в данном случае неэффективны, так как многие дефекты скрыты внутри детали. Ультразвук, проникая внутрь материала, отражается от внутренних границ и дефектов, создавая картину внутреннего состояния. Это позволяет инженерам получить полную информацию о качестве изделия, обнаружить зоны слабого сцепления или внутренние полости, а также оценить равномерность структуры и плотность материала. Для производства сложных и ответственных деталей такой контроль обеспечивает дополнительный уровень безопасности и уверенности в качестве продукции.

Основные принципы ультразвуковой диагностики

Ультразвуковой контроль основан на использовании звуковых волн высокой частоты, которые распространяются в материале и отражаются от неоднородностей. Для диагностики применяется специальное оборудование — ультразвуковые дефектоскопы и датчики. Основные этапы процесса включают:

- Передачу ультразвукового сигнала в изделие через контактный или бесконтактный датчик.

- Прием отраженных сигналов, интерпретация их по времени задержки и амплитуде.

- Построение визуального изображения или сигнала, отражающего внутреннюю структуру.

Современные методы, такие как фазированные решетки и импульсно-эхо диагностика, позволяют получать высокоточные данные даже на сложных геометриях и материалах с неоднородной структурой. Технология совместима с большинством материалов, используемых в аддитивном производстве: металлами, пластиками, композитами.

Преимущества ультразвукового метода контроля

Ультразвуковой контроль обладает рядом важных преимуществ по сравнению с другими неразрушающими методами:

- Высокая чувствительность к мелким внутренним дефектам, недоступным визуальному осмотру.

- Безопасность — отсутствует повреждение или изменение структуры изделия.

- Глубина проникновения ультразвука позволяет исследовать толстостенные детали.

- Возможность автоматизации и интеграции в производственные линии для оперативного контроля.

- Широкая применимость — подходит для различных материалов и технологий печати.

Эти преимущества делают ультразвуковой контроль ключевым этапом при выпуске ответственных изделий, где ошибка может привести к серьезным последствиям — от снижения эффективности работы до аварийных ситуаций.

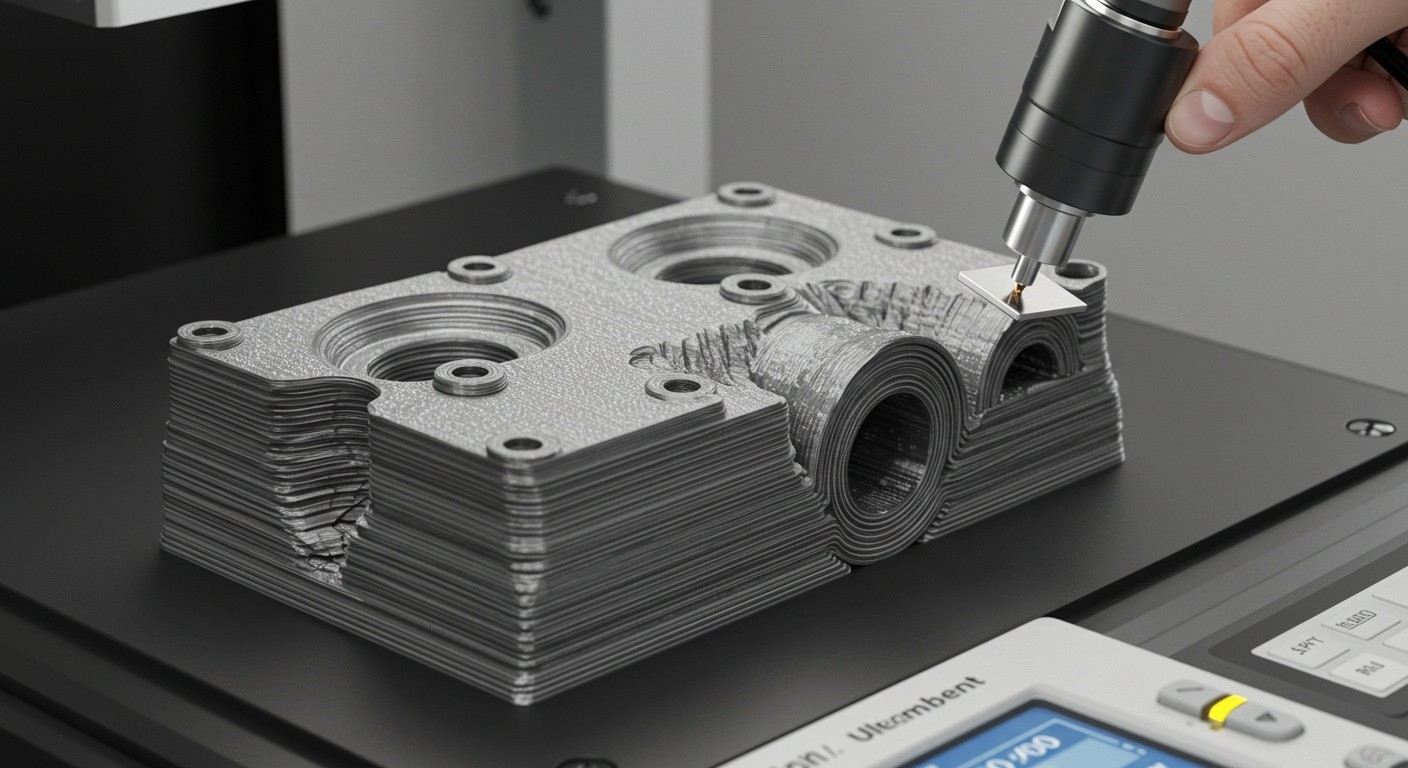

Иллюстрация: Ультразвуковое оборудование для контроля качества 3D-печатных деталей

Применение ультразвукового контроля в различных отраслях

Благодаря своей универсальности, ультразвуковой контроль активно используется в различных сферах, где применяется послойная печать. В авиационной и космической промышленности он помогает проверить детали двигателей и конструкций, минимизируя риск дефектов. В медицине ультразвук применяется для контроля протезов, имплантов и хирургических инструментов, где надежность и безопасность особенно важны. Также данная методика востребована в автомобилестроении, энергетике и производстве сложных технических компонентов.

Интеграция ультразвукового контроля в производственные процессы позволяет оптимизировать качество, снизить расходы на переделки и браковку, а также повысить удовлетворенность заказчиков. Для компаний, работающих с 3D-печатью, внедрение такой диагностики становится конкурентным преимуществом на рынке.

Рекомендации по организации ультразвукового контроля

Чтобы ультразвуковой контроль приносил максимальную пользу, необходимо правильно организовать этот процесс. Рекомендуется:

- Использовать квалифицированное оборудование с учетом материала и толщины изделий.

- Обучать персонал особенностям работы с аддитивными технологиями и спецификой дефектов.

- Разрабатывать стандарты и протоколы контроля для конкретных видов продукции.

- Проводить регулярные проверки и калибровку оборудования.

- Внедрять автоматизированные системы для ускорения и повышения точности диагностики.

Комплексный подход к контролю качества позволяет выявлять проблемы на ранних стадиях и обеспечивать выпуск изделий, отвечающих самым высоким требованиям.

Ультразвуковой контроль — это современный, надежный и эффективный метод, который расширяет возможности послойной печати, обеспечивая безупречное качество и долговечность изделий. Наша компания предлагает профессиональные решения по внедрению и сопровождению ультразвуковой диагностики, помогая вам максимально раскрыть потенциал аддитивных технологий.