Электротранспорт стремительно меняет облик современного города и будущего мобильности в целом. Но что стоит за инновационными электросамокатами, велосипедами, скутерами и автомобилями? Ключевую роль в производстве качественного и надежного электротранспорта играет 3D-печать деталей, которая сегодня становится незаменимым инструментом для создания сложных компонентов с высокой точностью и экономичностью. Как аддитивные технологии меняют производство и ремонт электротранспорта, какие преимущества они дают и почему именно 3D-печать открывает новые горизонты в отрасли? Об этом наша подробная статья.

Содержание

- Роль 3D-печати в электротранспорте

- Преимущества печати деталей для электротранспорта

- Основные материалы и технологии 3D-печати

- Примеры использования 3D-печати в электротранспорте

- Будущее 3D-печати в индустрии электротранспорта

Роль 3D-печати в электротранспорте

Электротранспорт — это инновационный сектор, в котором технологические решения играют решающую роль. Производство и обслуживание электротранспорта требует точных и прочных деталей, которые должны выдерживать динамические нагрузки и обеспечивать долговечность техники. Традиционные методы производства зачастую требуют дорогостоящих штампов и длительных сроков изготовления, что ограничивает скорость вывода новых моделей и усложняет ремонт. Здесь 3D-печать становится настоящим прорывом, предлагая гибкие, быстрые и экономичные решения.

С помощью аддитивных технологий инженеры могут создавать прототипы и конечные детали с высокой степенью точности, минимизируя материальные отходы и ускоряя производственные циклы. Это особенно важно для электротранспорта, где каждый грамм и каждая деталь влияют на общую эффективность и безопасность. Использование 3D-печати позволяет экспериментировать с конструкциями, оптимизировать вес и повышать прочность, внедряя инновации быстрее и дешевле по сравнению с традиционными методами.

Кроме того, 3D-печать делает возможным производство уникальных, индивидуализированных деталей — что востребовано в кастомизации и обслуживании электротранспорта. Это сокращает время простоя техники и снижает стоимость ремонта, что критично для компаний, эксплуатирующих большие парки электросамокатов или велосипедов. В итоге, технология становится неотъемлемой частью современного производства и сервисного обслуживания в индустрии электротранспорта.

Преимущества печати деталей для электротранспорта

Интеграция 3D-печати в производство электротранспорта приносит множество преимуществ, среди которых можно выделить:

- Высокая скорость изготовления: возможность быстро запускать производство новых деталей и прототипов;

- Экономия материалов: минимизация отходов за счёт послойного наращивания материала;

- Гибкость дизайна: сложные формы и внутренние структуры, недоступные традиционным методам;

- Индивидуализация: создание уникальных компонентов под конкретные модели и требования;

- Уменьшение веса: использование оптимизированных конструкций и легких материалов для повышения эффективности;

- Снижение затрат на складирование: возможность печатать детали по мере необходимости, без больших запасов.

Эти преимущества делают 3D-печать одним из ключевых инструментов не только для изготовления новых моделей электротранспорта, но и для ремонта, модернизации и кастомизации уже эксплуатируемых машин.

Основные материалы и технологии 3D-печати

Для производства деталей электротранспорта используются различные материалы, в зависимости от функционала и условий эксплуатации. Среди наиболее востребованных — высокопрочные пластики, композиты с углеродным волокном и металлы, такие как алюминий и титан. Каждый материал имеет свои особенности:

- Пластики (ABS, PETG, нейлон): легкие и достаточно прочные, применяются для корпусов, кожухов и декоративных элементов;

- Композиты с углеродным волокном: обеспечивают дополнительную жесткость и снижают вес деталей, особенно актуально для каркасов и рам;

- Металлы (алюминий, сталь, титан): используются для ответственных элементов, таких как крепеж, подвеска, элементы трансмиссии;

- Термопластичные эластомеры: применяются для амортизирующих и уплотнительных деталей.

В зависимости от типа детали и задачи, выбираются оптимальные технологии печати: FDM (послойное наплавление), SLS (селективное лазерное спекание) или SLA (стереолитография). Современные 3D-принтеры обеспечивают высокую точность и качество поверхности, что важно для технически сложных узлов электротранспорта.

Примеры использования 3D-печати в электротранспорте

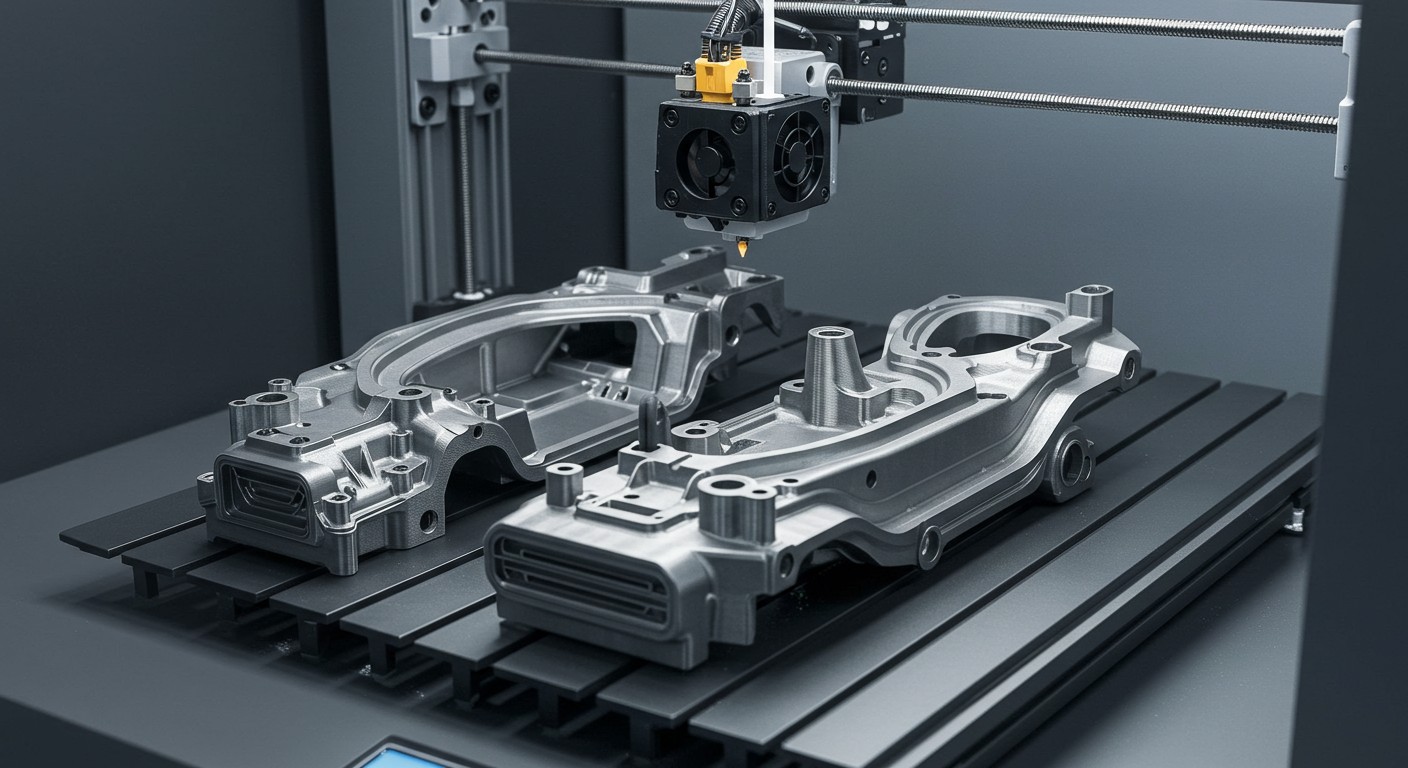

Практическое применение 3D-печати в индустрии электротранспорта охватывает разнообразные задачи:

- Производство прототипов новых моделей электросамокатов и велосипедов;

- Изготовление крепежных элементов и соединительных деталей с высокой точностью;

- Печать корпусов аккумуляторов и защитных чехлов;

- Создание элементов подвески и рам из легких и прочных композитов;

- Ремонт и восстановление уникальных компонентов, которые сложно найти на рынке;

- Кастомизация и адаптация деталей под нужды конкретного пользователя или эксплуатации.

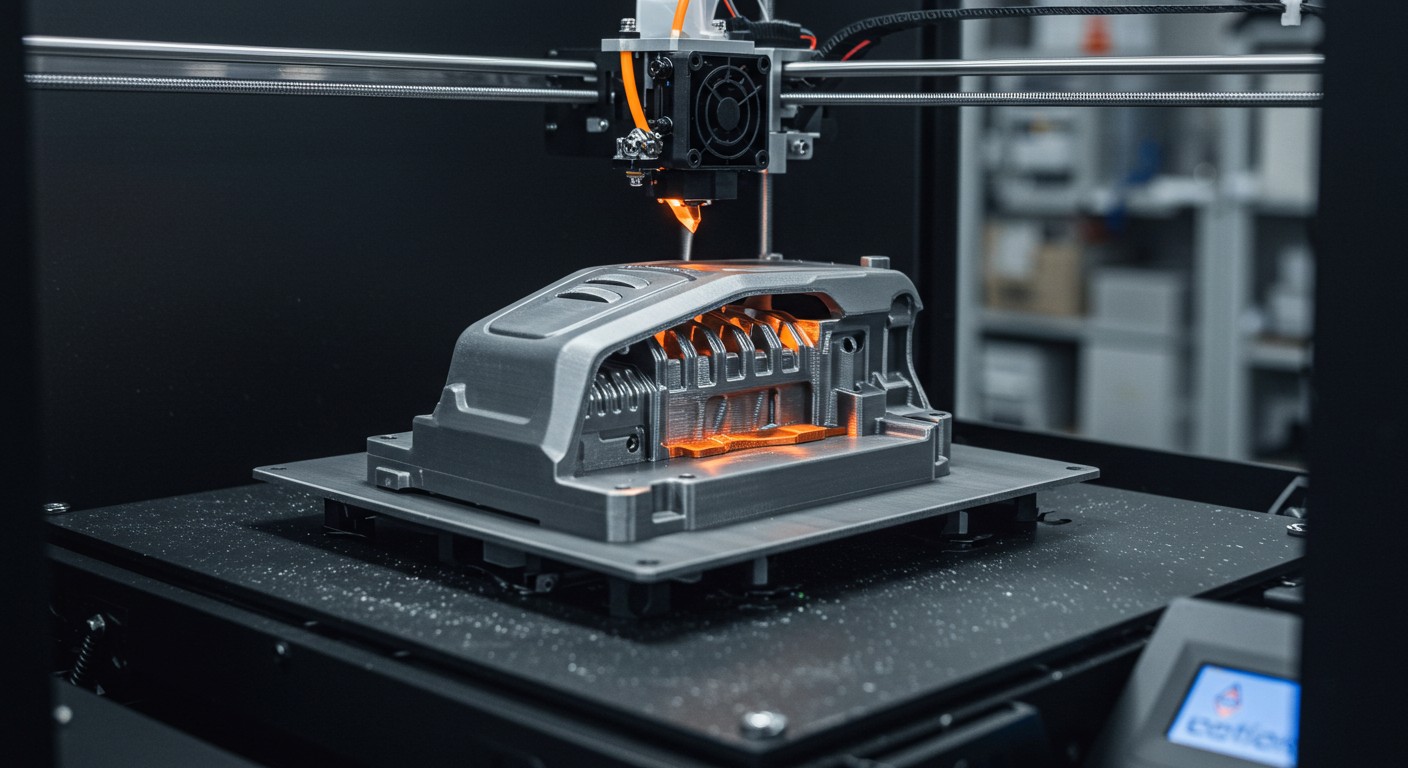

Использование 3D-печати для создания сложных и прочных деталей электротранспорта

Будущее 3D-печати в индустрии электротранспорта

Перспективы использования 3D-печати в электротранспорте связаны с развитием новых материалов и технологий, позволяющих создавать ещё более легкие, прочные и функциональные детали. В будущем ожидается внедрение многоматериальной печати, которая позволит комбинировать жесткие и эластичные компоненты в одном изделии, а также интеграция с искусственным интеллектом для оптимизации конструкций и производственных процессов.

Также важной тенденцией станет расширение применения 3D-печати для массового производства, что снизит себестоимость электротранспорта и сделает его более доступным для широкого круга потребителей. В сочетании с умными производственными системами и цифровыми двойниками, 3D-печать будет играть ключевую роль в устойчивом и эффективном развитии индустрии электротранспорта.

В итоге, технологии аддитивного производства продолжают трансформировать электротранспорт, открывая новые возможности для инноваций, повышения качества и снижения затрат на всех этапах — от проектирования до эксплуатации.